图5 酸雾收集装置

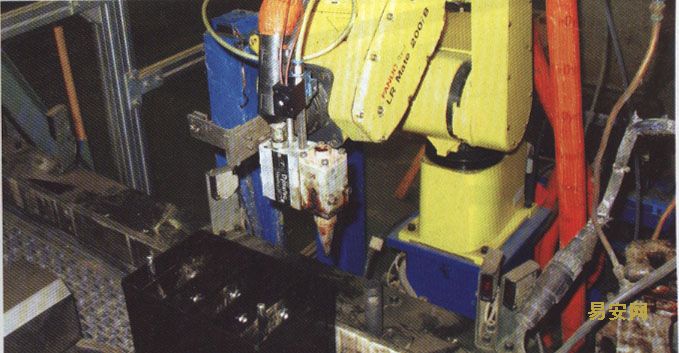

4.机械手操作

蓄电池制造行业绝大多数的岗位还是机械加人工进行操作,为了减少员工接触相关的职业危害因素,公司在部分岗位推行机械手操作,在GGA区域的流水线上,极板入槽工序很容易引起铅尘扬起,机械手代替人工操作避免了员工的铅接触。环氧乙烷也被认为是一种对健康有影响的危害因素,历来由人工进行的上热溶胶工序,2004年也改由机械手操作(图6),避免员工与环氧乙烷的接触。

图6 机械手上热溶胶

5.员工休息室

为了保护员工的健康,公司有一项专门的规定,禁止员工在工作区域吸烟、进食、饮水、咀嚼口香糖等等。同时,我们在每个区域为员工建造有员工休息室,休息室内配备有空调、饮水设施,休息室附近还有洗手设施。

为防范氧化制粉区设备可能产生的铅粉泄漏,在厂房设计时特意将该区域设计为整个厂区的负压中心。为确保该区域员工的健康和安全,去年专门为该区域的休息室安装了送新风装置,将厂房外的新鲜空气直接送进该休息室,使休息室成为正压,从而保证了铅粉不会进入员工休息室。

二、危害因素的

管理性预防控制

1.经费保障

安全生产和职业病预防控制工作相对事故处理和疾病治疗是投入少产出多,必要的经费投入是做好企业职业卫生工作的保障。秉承公司职业安全健康至上的理念,公司成立初期就有约占总投资额1/10的资金用于环保、职业卫生和安全。其后,公司每年在职业病防治和安全生产投入的经费都近100万元人民币。

2004年公司在这方面的经费投入近227万元人民币,还不包括人员的费用。其中,劳防用品占17%,员工职业体检和血铅监护费用占7%,职业病津贴、工伤保险、员工疗养以及防暑保健药品饮料占39%,职业环境危害因素的检测、预防、治理及相关设备的维护费用占37%。

2005年,仅添置新的除尘设备就达115万元人民币,员工职业病预防津贴调整增加,劳防用品的升级等等,全年投入的费用高达420多万元,同比增长87%。

2.危害因素评估

每个生产区域相应工作岗位均可能有其职业健康安全危害因素,我们根据OHSAS的要求,书面列出了每个岗位可能会导致职业健康安全危害的危害源,并由职业健康安全管理体系审核小组对相关危害源进行评估,由此对全公司所有岗位的危害因素有了全面的了解,并根据危害程度进行相应分类标识,从而为采取进一步对策和整改措施奠定了基础。

3. 标识和告知

公司在可能存在职业危害因素的场所和岗位设立警示标识牌,随时提醒员工注意预防;在醒目位置公示危害因素的检测结果(图7);在员工的劳动合同文本中告知可能存在的职业危害因素;新进员工培训告知有关职业危害因素以及预防控制措施;血铅监护结果及时书面告知员工并签字认可。

图7 职业卫生和安全告示

4. 限制性区域

由于氧化制粉区的特点,为确保铅粉在任何情况下都不外泄,我们将氧化制粉区设定为限制性区域,非经许可不得进入该区域,并关闭制粉区大门,依托通风—吸尘系统,使制粉区处于负压状态,从而保证了整个厂区和周边环境的安全。对于在该区域工作的员工或者经批准同意进入该区域的员工,公司在制粉区3个入口处都设置了专用箱,放置防尘口罩和耳塞,要求每位进入制粉区的员工或外来人员都必须使用,以确保身体健康。

5.职业体检

公司从1998年投产以来,所有