【颁布单位】:机械工业部

【发 文 号】:JB 8799—1998

【颁布日期】:1998年7月17日

【实施日期】:1998年12月1日

【标 题】:JB 8799—1998砂轮机安全防护技术条件

前言

本标准是根据GB 15760—1995《金属切削机床 安全防护通用技术条件》的要求,结合砂轮机产品的结构特征,并参照JIS 9621—76(85年确认)《台式电动砂轮机》制定的。本标准与GB/T 5226.1—1996《工业机械电气设备 第一部分:通用技术条件》和JB 4029—85《磨床砂轮防护罩 安全防护技术要求》中安全要求的规定协调一致。

本标准规定的技术内容与日本工业标准JIS 9621—76(85年确认)基本一致,在砂轮机防护罩及砂轮安装轴的用材等方面的要求优于日本标准。

本标准由全国金属切削机床标准化技术委员会提出。

本标准由全国金属切削机床标准化技术委员会磨床分会归口。

本标准负责起草单位:上海砂轮机研究所。

本标准主要起草人:梅剑锬、范春芳。

1 范围

本标准规定了砂轮机的基本安全技术要求。

本标准适用于最大砂轮直径100~250mm的轻型台式砂轮机;最大砂轮直径150~250mm的台式砂轮机;最大砂轮直径200~600mm的落地砂轮机和除尘砂轮机(以下简称砂轮机)。

注:轻型台式砂轮机、台式砂轮机、落地砂轮机和除尘砂轮机的名称及规格分别符合JB 6092、JB 4143、JB 3770的要求。

2 引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB 191—90 包装储运图示标志

GB 1032—85 三相异步电动机试验方法

GB 2099.1—1996 家用和类似用途插头插座 第一部分 通用技术条件

GB 2494一1995 磨具安全规则

GB 2893—82 安全色

GB 2894—1996 安全标志

GB/T 3167—93 金属切削机床 操作指示形象化符号

GB 4674—84 磨削机械安全规程

GB 5013.2—1997 额定电压450/750V及以下橡皮绝缘软电缆 第2部分 试验方法

GB 5023.3—1997 额定电压450/750V及以下聚氯乙烯绝缘电缆 第3部分 固定布线用无护套电缆

GB/T 5226.1一1996 工业机械电气设备 第一部分 通用技术条件

GB 9651—88 单相异步电动机试验方法

GB/T 13384—92 机电产品包装通用技术条件

GB/T 15706.2一1995 机械安全 基本概念与设计通则 第2部分:技术原则与规范

GB 15760—1995 金属切削机床安全防护通用技术条件

GB/T 16769—1997 金属切削机床 噪声声压级测量方法

JB 3770—84 落地砂轮机

JB 4029—85 磨床砂轮防护罩 安全防护技术要求

JB 4143—1998 台式砂轮机

JB 6092—92 轻型台式砂轮机

JB/T 9878—1998 金属切削机床 粉尘浓度的测定

3 砂轮机的主要危险

3.1 机械危险

3.1.1 锐边、尖角和突出部分等对人体的伤害。

3.1.2 砂轮碎片飞出。如磨削工件嵌入工件托架与砂轮之间而引起砂轮碎片飞出,而造成对人体的伤害。

3.1.3 高速旋转的主轴、卡盘、砂轮等造成的危险。

3.2 电气危险

3.2.1 电动机、电器因损坏而造成的触电危险。

3.2.2 突然断电后意外起动的危险。

3.2.3 砂轮机过热而造成的危险。

3.3 噪声的危险

由噪声产生对人体的伤害。

3.4 粉尘或飞溅物的危险

磨削时,飞出的砂粒、火花、磨屑物、粉尘等造成对人体的伤害。

3.5 操作不当的危险

使用者不按操作规程操作造成的危险。

4 安全要求和措施及判定

4.1 一般要求

生产厂应按GB 15760—1995第4章的要求,对产品可能产生的危险进行分析,并采取措施,若本标准未规定相应安全要求时,则应按下列步骤采取措施:

a)应通过设计尽可能排除或减小所有潜在的危险因素。

b)对不能排除的危险,应采取必要的防护措施或设置安全防护装置。

c)对于某些不便防护的危险,应在使用说明书中说明,还应在危险部位附近设置警告标志。

4.2 砂轮的防护

4.2.1 砂轮防护罩的安全防护要求

a)防护罩开口角度应不大于90°,而在砂轮安装轴水平面上方的开口角度应不大于65°(见图1)。半径R应不小于规定的砂轮卡盘半径。如果需要使用砂轮安装轴水平面以下砂轮部分加工时,防护罩开口角度可以增大到125°,而在砂轮安装轴水平面的上方,防护罩开口角度仍应不大于65°。

b)防护罩的圆周防护部分应能调节,或配有可调护板。当砂轮磨损时,砂轮的圆周表面与防护罩可调护板之间的距离(或是与防护罩开口的上端边缘之间的距离)一般应可调整至1.6 mm以下。

c)砂轮卡盘外侧面与砂轮防护罩开口边缘之间的间距一般应不大于15 mm。

d)砂轮防护罩应采用图2的形式。砂轮防护罩的材料应选用抗拉强度为375~460N/mm2的Q235或强度相当的压延钢板制造,其厚度不应低于表1的规定。也可采用与本条安全防护性能相当的其他形式和材料的砂轮防护罩。防护罩端部弯边C应不小于防护罩板厚A。

表1 防护罩的板厚 mm

|

最大砂轮直径D

|

100

|

125

|

150

|

175

|

200

|

250

|

300

|

350

|

400

|

500

|

600

|

|

|

台式砂轮机

落地砂轮机

|

防护罩最小板厚A

|

---

|

1.5

|

2

|

2.5

|

3

|

4

|

5

|

7

|

|||

|

防护罩盖最小板厚B

|

---

|

1.2

|

1.5

|

2

|

2.5

|

3

|

4

|

5

|

||||

|

轻型台式

砂轮机

|

防护罩最小板厚A

|

1.2

|

1.5

|

2.0

|

2.5

|

---

|

||||||

|

防护罩盖最小板厚B

|

1.0

|

1.2

|

1.5

|

2.0

|

---

|

|||||||

e)可调护板应选用抗拉强度为375~460N/mm2的Q 235或强度相当的压延钢板制造。此时,板厚不应小于防护罩板厚A,但台式砂轮机和落地砂轮机的板厚最小不得小于3 mm。

紧固可调护板的螺钉不应少于2个,螺钉直径不小于可调护板厚度的1.6倍(最小不小于M5);若采用导向式或铰链式可调护板时,其安装螺钉允许减少1个。

f)台式和落地砂轮机的防护罩一般应备有吸尘口。

g)此外,还应符合JB 4029—85第1章的要求。

4.2.2 工件托架的安全要求

砂轮机应配有支承加工件的托架。工件托架应坚固和易于调节,当砂轮磨损时,工件托架应能调整、并使工件托架和砂轮圆周表面的最大间隙仍可保持在2mm以内。

4.2.3 砂轮卡盘的安全要求

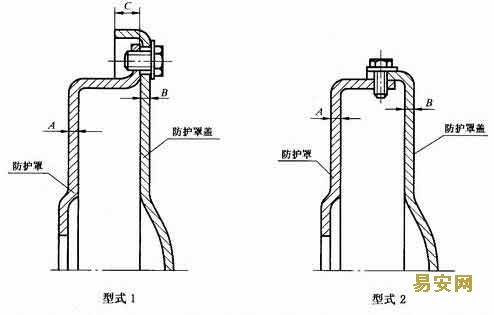

a)根据GB 2494—1995中3.2的要求,砂轮应由两个直径相同的卡盘夹紧。砂轮安装方法一般可采用图3所示的两种结构型式。

b)砂轮卡盘应选用抗拉强度为375~460N/mm2的Q235钢或具有能满足相同性能要求的铸铁或其他材料制成。

c)型式Ⅰ的砂轮卡盘(见图4),其尺寸应符合GB 4674—84中2.3.8的规定,详见表2。

d)型式Ⅱ的砂轮卡盘(见图5)为冲压成形,其尺寸应符合表3的规定。

表2 型式Ⅰ的砂轮卡盘尺寸 mm

| 最大砂轮直径

|

100

|

125

|

150

|

175

|

200

|

250

|

300

|

350

|

400

|

500

|

600

|

| 卡盘最小直径Df

|

40

|

45

|

55

|

60

|

70

|

85

|

120

|

175

|

250

|

360

|

|

| 卡盘平面最小厚度E

|

5

|

6

|

10

|

13

|

15

|

20

|

|||||

| 卡盘斜面最小厚度F

|

3.2

|

5

|

6.5

|

8

|

10

|

15

|

|||||

| 最小接触面宽度C

|

6

|

8

|

9

|

10

|

12

|

15

|

20

|

25

|

|||

| 最小凹面深度G

|

1.5

|

||||||||||

表3 型式Ⅱ的砂轮卡盘尺寸 mm

| 最大砂轮直径

|

100

|

125

|

150

|

175

|

200

|

250

|

| 卡盘最小直径Df

|

40

|

45

|

55

|

60

|

70

|

85

|

| 卡盘最小厚度E

|

2

|

2.5

|

3

|

3.5

|

||

| 最小接触面宽度C

|

6

|

8

|

9

|

10

|

12

|

|

| 最小凹面深度G

|

1

|

1.5

|

||||

e)砂轮和卡盘之间应衬以柔性材料(如石棉橡胶板等)制成的衬垫,并符合GB 4674—84中3.3.3的规定,其厚度为1~1.5 mm;衬垫应将砂轮卡盘接触面全部覆盖,其直径应大于卡盘直径2mm。

f)砂轮安装轴直径和轴端螺纹应符合GB 4674—84中2.2.1的规定(见表4)。轴应选用抗拉强度不小于600 N/mm2的钢制成。

表4 砂轮安装轴尺寸 mm

| 最大砂轮直径

|

100

|

125

|

150

|

175

|

200

|

250

|

300

|

350

|

400

|

500

|

600

|

| 砂轮安装轴最小直径D

|

10

|

131)

|

16

|

18

|

25

|

32

|

40

|

45

|

|||

| 砂轮安装轴端螺纹

|

M10

|

M12

|

M16

|

M24

|

M30

|

M36

|

|||||

| 1)对外销转内销的产品,该尺寸可为12.7。

|

|||||||||||

g)砂轮安装轴端螺纹旋向应与砂轮旋转方向相反。

砂轮机运转中可能松脱的零件、部件应有防松装置。

注:本条中凡有“最小”要求的尺寸均为公称尺寸。

4.3 电气的安全要求

4.3.1 温升

砂轮机定子绕组的温升应不超过表5的规定。

温升试验的条件是砂轮机施加额定频率的额定电压,在额定功率下运转30min。砂轮机的温升测量方法:单相砂轮机按GB 9651的规定进行,三相砂轮机按GB 1032的规定进行。

表5定子绕组的温升限值 K

|

绝 缘 等 级

|

定子绕组的温升限值(电阻法)

|

|

E级

|

85

|

|

B级

|

90

|

4.3.2 绝缘电阻

绝缘电阻试验应按GB/T 5226.1—1996中20.3的规定进行。在温升试验的前后,用直流500V兆欧计测量电源线或电源接线端子与保持接地端之间的绝缘电阻,其值不应小于1MΩ。

4.3.3 耐压试验

耐压试验应按GB/T 5226.1—1996中20.4的规定进行。试验在温升试验和绝缘电阻试验后进行。试验时,在电源线或电源接线端子与保护接地端之间施加50 Hz的接近正弦波的1 000 V电压(有效值),历时l s的耐压试验时,不发生击穿。

试验电压由最小额定值为500VA的变压器供电。不适宜经受该试验的元件应在试验期间断开。

4.3.4 保护接地装置

保护接地装置应符合GB/T 5226.1一1996中5.2、8.2、20.2的规定。

保护接地装置连接件和连接点的设计应确保不受机械、化学或电化学的作用而削弱其导电能力。当外壳和导体采用铝材或铝合金材料的,应特别考虑电蚀问题。

对于装置有电源线的砂轮机,应保证电源线一旦从电线固定装置中脱出时,载流导线先于接地导线被拉断。

接地装置处应有清晰、永久固定的接地标记,外部保护导线的端子应使用字母标志PE来指明。

对于接地软线,应为保证有足够截面积的黄、绿双色绝缘铜线。

保护接地电路的连续性,应通过引入来自低压电源的50Hz或60Hz的低电压,至少10A电流和至少10s时间的验证。该试验在保护接地端(即PE端子)和保护接地电路部件的各不同点间进行。

保护接地端和各测试点间的实试电压降不应超过表6所规定的值。

表6 保护接地电路连续性的检验

|

被测保护导线支路最小有效截面积 mm2

|

最大的实试电压降 V

|

|

1.0

|

3.3

|

|

1.5

|

2.6

|

|

2.5

|

1.9

|

|

4.0

|

1.4

|

|

6.0

|

1.0

|

4.3.5 带电零件的要求

带电零件的带电部分不应外露。导电零件应由铜质材料制成。固定导电零件的螺钉、螺母不借助工具不能拆卸。

4.3.6 电气间隙及爬电距离的要求

不同极性的带电零件之间、带电零件与非带电金属零件之间、带电零件与可能触及的非金属零件表面之间的电气间隙及爬电距离应不小于表7的规定。

表7 电气间隙及爬电距离

|

绝 缘 部 位

|

额 定 电 压 V

|

|||

|

≤250

|

>250~440

|

|||

|

电气间隙及爬电距离 mm

|

||||

| 电源导线的安装部分

|

所连接的接线端子之间

|

4

|

5

|

|

| 所连接的接线端子与可能接地的非带电金属零件或可触及的非金属零件的表面之间

|

3

|

3.5

|

||

|

其他

部分

|

不同极性的带电零件之间(包括开关结构的连接导线的接线端子):在防止污物沉积的位置

其他位置

|

2

3

|

3

4

|

|

| 带电零件与可能接地的非带电金属零件或可触及的非金属零件的表面之间:在防止污物沉积的位置

其他位置

|

2

2.5

|

2.5

3

|

||

| 换 向 器

|

1.6

|

1.6

|

||

|

|

|

|

|

|

4.3.7 失压保护

当电力偶然中断后重新恢复时,应符合GB 15760的规定,即砂轮机一般不应自行起动,否则应设置警告标志或标牌。

4.3.8 布线要求

a)当电线穿过金属零件时应使用保护衬套。

b)电源线与内部接线端子的连接处,不应直接受到电源线的拉力。

4.3.9 电源连接

a)轻型台式砂轮机的电源线应和插头制成一体。电源线应符合GB 5013.2或GB 5023.3的规定。插头的性能应符合GB 2099.1的规定。

b)台式、落地和除尘砂轮机电源的进线一般应装置接线盒。盒盖上应具有符合GB/T 5226.1一1996中18.2规定的黑边、黄底、黑色闪电符号的三角形标志(参照GB 2894)。

4.4 噪声

在空运转条件下,砂轮机噪声声压级不超过表8的规定。噪声测量方法按GB/T 16769—1997中6.2及第7章的规定。

噪声检查时砂轮可用模拟砂轮代替。

表8 砂轮机的噪声

|

砂轮机名称

|

噪声声压级 dB(A)

|

|

轻型台式砂轮机

|

76

|

|

台式、落地砂轮机

|

80

|

|

除尘砂轮机

|

85

|

4.5 粉尘

带除尘装置的砂轮机的粉尘浓度不应超过10mg/m3。试验条件为在单端磨削外圆为25 mm的45钢,平均磨削用量符合表9的规定。粉尘浓度的测定方法应符合JB/T 9878的规定,可用4个采样头同时在规定位置上采样,此时,应取其平均值作为该砂轮机的粉尘浓度值。

表9 砂轮机粉尘浓度测定时的磨削用量

|

砂轮最大直径 mm

|

100~175

|

200~350

|

400~600

|

|

磨削用量 mm/min

|

0.4

|

1.5

|

2.0

|

4.6 其他要求

4.6.1 轻型台式砂轮机应配有护目镜。护目镜应透明清晰和易于调节、固定。

4.6.2 砂轮机包装的安全要求一般应符合GB/T 13384—92中5.1、附录A中A1的规定,包装储运图示标应符合GB 191—90第2章、3.2及第4章的规定。

4.6.3 砂轮机及其零件应符合GB/T 15706.2—1995中3.1的规定,对锐边、尖角、金属薄片的棱边必须倒钝、折边或修边。

5 使用信息

5.1 砂轮机的使用信息要求应符合GB/T 15706.2—1995第5章的规定,其安全符号和象形图、色彩应分别符合GB 2894—1996中4.2、GB/T 3167—93中3.4和GB 2893—82第2章的规定。

5.2 使用说明书的内容应符合GB/T 15706.2—1995第5章和GB 2494的规定,并应详细说明砂轮机的安全性能、安全注意事项以及对操作方法、砂轮更换、维护保养的安全要求等方面的内容。

另外还应给出以下说明:

a)操作者应戴上防护眼镜;

b)严禁使用损坏的或钝的砂轮;

c)应经常调节防护罩的可调护板,以便补偿砂轮的磨损,使可调护板和砂轮间的距离不大于1.6 mm;

d)应随时调节工件托架以补偿砂轮的磨损,使工件托架和砂轮间的距离不大于2 mm;

e)200mm及以上的砂轮,必须先修正砂轮外圆减小振动后才能使用。

5.3 标记

每台砂轮机产品的标记一般应包括下列内容:

a)制造厂名;

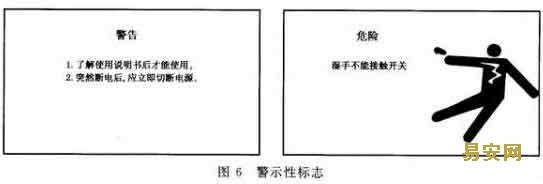

b)安全标志(示例见图6警示性标志);

根据产品生产的实际情况,图6所示标志可有增减;

c)系列标记(MDQ32、MQ32、MD32、M32、M30、M33等);

d)额定数据(包括电压、频率、功率、工作制等);

e)砂轮机铭牌应标明选配砂轮的最大线速度;

f)在砂轮机的明显位置上应标有砂轮的旋转方向,用凸起或凹陷的箭头或其他清晰耐久程度至少相当的办法标明。

6 检验规则

6.1 产品设计第一次生产定型时或重大改进后,应对本标准规定的所有项目逐项进行检验,确定是否符合要求。

6.2 产品正常生产的出厂检查检验,需对4.3.2、4.3.3、4.3.7、4.3.9、4.6等项目进行检验。

6.3 产品的抽查项目除6.2规定的项目外,需增加4.2、4.3.1、4.3.4、4.4.5等项目的检验。

7 责任

7.1 制造厂应为每台砂轮机提供使用说明书。说明书中应有安全要求方面的内容。

7.2 制造厂应对所提供的砂轮机的安全负责。

7.3 用户对自己增加的装置的安全负责,对自己更换、拆除或修理原砂轮机部件后的危险后果负责。

7.4 用户对未按使用说明书安装、使用和维护砂轮机而造成的危险负责。

责任编辑 :暮秋 (易 安 网 版 权 所 有 ,未 经 授 权 禁 止 使 用 ,不 能 转 载 ! )

分享或转发本文

2013 ©易安网. ALL Rights Reserved. 京ICP备11028188号 | 京公网安备11010502022994