【颁布单位】:国家石油和化学工业局

【发 文 号】:HG3247———2000

【颁布日期】:2000-05-23

【实施日期】:2000-12-1

【标 题】:工业高氯酸钾HG3247———2000(作废)

前言

本标准是非等效采用美国军用标准MILP217A:1962(1986年确认)《高氯酸钾》对化工行业标准HG 3247—1987《高氯酸钾》进行修订而成。

本标准与M11。P217A:1962(1986年确认)的主要技术差异为:

——对标准进行了等级划分。

——取消钠、钙镁盐、水不溶物、铁含量及pH值的要求。

——溴酸盐含量根据用户要求确定指标,并按本标准进行检验。

——产品的粒度只规定通过150 fzm试验筛一个规格。

——对高氯酸钾、氯化物、氯酸盐、水分的试验方法进行了改进。

本标准与HG 3247—1987的差异为:

——取消钠、钙镁盐、水不溶物含量及pH值的要求。

——溴酸盐含量根据用户要求确定指标,并按本标准进行检验。

——氯化物、氯酸盐含量分别改为以KCl和KCl03计,同时对指标参数进行了调整。

本标准自实施之日起,同时代替HG 3247—1987。

本标准的附录A是提示的附录。

本标准由中华人民共和国原化学工业部技术监督司提出。

本标准由全国化学标准化技术委员会无机化工分会归口。

本标准起草单位:天津化工研究设计院、重庆长寿化工总厂、大连氯酸钾厂、湖南桂东高氯酸钾厂。

本标准主要起草人:陆思伟、李银良、陶霞、杏宏安、黄存礼。

本标准于1987年首次发布。1999年由专业标准转化为化工行业标准。

本标准委托全国化学标准化技术委员会无机化工分会负责解释。

1 范围

本标准规定了工业高氯酸钾的要求、试验方法、检验规则以及标志、标签、包装、运输、贮存和安全。

本标准适用于工业高氯酸钾,该产品主要用于制造烟花爆竹、安全火柴、炸药、气象火箭、民用引火煤氧化剂等。

分子式:KClO4

相对分子质量:138.55(按1995年国际相对原子质量)

2 引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GBl90—1990 危险货物包装标志

GB 191—1990 包装储运图示标志

GB 325—1991 包装容器 钢桶

GB/T 601—1988 化学试剂 滴定分析(容量分析)用标准溶液的制备

GB/T 602—1988 化学试剂 杂质测定用标准溶液的制备(neqISO 6353—1:1982)

GB/T 603—1988 化学试剂 试验方法中所用制剂及制品的制备(neqISO 6353—1:1982)

GB/T 1250—1989 极限数值的表示方法和判定方法

GB/T 3051—2000 无机化工产品中氯化物含量测定的通用方法 汞量法(neqISO 5790:1979)

GB/T 6003.1—1997 金属丝编织网试验筛

GB/T 6678—1986 化工产品采样总则

GB/T 6682—1992 分析实验室用水规格和试验方法(neqISO 3696:1987)

3 要求

3.1 外观:白色结晶粉末。

3.2 工业高氯酸钾应符合表1要求。

表1 要求 %

|

项 目

|

指 标

|

||

|

优等品

|

一等品

|

合格品

|

|

| 高氯酸钾(KClO4)含量≥

|

99.2

|

99.0

|

99.0

|

| 水分≤

|

0.02

|

0.03

|

0.04

|

| 氯化物(以KCl计)含量≤

|

0.05

|

0.08

|

0.10

|

| 氯酸盐(以KClO3计)含量≤

|

0.08

|

0.10

|

0.10

|

| 次氯酸盐含量≤

|

通过试验

|

||

| 粒度(通过150μm试验筛)≥

|

99.8

|

99.5

|

99.0

|

| 注:如用户对溴酸盐含量有要求,可由供需双方协商,按本标准进行检验。

|

|||

4 试验方法

本标准所用试剂和水,在没有注明其他要求时,均指分析纯试剂和GB/T 6682中规定的三级水。

试验中所用标准滴定溶液、杂质标准溶液、制剂及制品,在没有注明其他要求时,均按GB/T 601、GB/T 602、GB/T 603规定制备。

安全提示:试验中所用的强酸、强碱为腐蚀品,操作时应小心,如溅到皮肤上,立即用大量水冲洗。

4.1 高氯酸钾含量的测定

4.1.1 方法提要

以亚硝酸钠作熔剂,采用熔融法将试样分解为氯化钾,再以佛尔哈德法测定氯离子,经计算,确定高氯酸钾含量。

4.1.2 试剂和材料

4.1.2.1 亚硝酸钠。

4.1.2.2 硝基苯。

4.1.2.3 硝酸溶液:1+2。

4.1.2.4 硝酸银标准滴定溶液:c(AgNO3)约为0.1 mol/L。

4.1.2.5 硫氰酸钾标准滴定溶液:c(KCNS)约为0.1 mol/L。

4.1.2.6 硫酸铁铵指示液:80 g/L。

4.1.3 仪器、设备

高温炉:能控制温度在(5004±10)℃。

4.1.4 分析步骤

称取约1g预先研磨成粉状的试样(精确至0.0002g),置于镍坩埚中,加6g研磨成粉状的亚硝酸钠,充分混匀,加盖后放入高温炉内,逐渐升温至500℃,在此温度下熔融1.5h,冷却后,用热水将熔融物溶解并洗入烧杯中,冷却。全部移人250mL容量瓶中,稀释至刻度,摇匀。用移液管移取25mL试验溶液置于250mL锥形瓶中,用移液管加入25mL硝酸银标准滴定溶液和10mL硝酸溶液,加热至二氧化氮气体全部逸出,冷却后,加入5mL硝基苯,摇动30s,加入5mL,硫酸铁铵指示液,用硫氰酸钾标准滴定溶液滴定至溶液出现红色为止。

同时作空白试验。

4.1.5 分析结果的表述

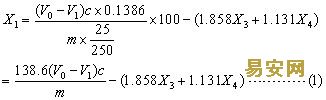

以质量百分数表示的高氯酸钾(KClO4)含量(X1)按式(1)计算:

式中:V0——滴定空白溶液消耗硫氰酸钾标准滴定溶液的体积,mL;

V——滴定试验溶液消耗硫氰酸钾标准滴定溶液的体积,mL;

c——硫氰酸钾标准滴定溶液的实际浓度,mol/L;

X3——测出的氯化物(以KCl计)的含量,%;

X4——测出的氯酸盐(以KClO3计)的含量,%;

m——试样的质量,g;

0.1386——与1.00 mL硫氰酸钾标准滴定溶液[c(KCNS)=1.000mol/L]相当的以克表示的高氯酸钾的质量,g;

1.858——将KCl换算成KClO4的系数;

1.131——将KClO3换算成KClO4的系数。

4.1.6 允许差

取平行测定结果的算术平均值为测定结果。平行测定结果的绝对差值不大于0.2%。

4.2 水分的测定

4.2.1 方法提要

将试样在105℃干燥至恒重,比较试样干燥前后的减少量,经计算确定水分含量。

4.2.2 仪器、设备

电烘箱:控制温度(105±5)℃。

4.2.3 分析步骤

称取约10g试样(精确至0.0002g),置于预先在105℃恒重的称量瓶中,在电烘箱中烘1h,取出后置于干燥器中,冷却至室温,称量。如此反复操作直至恒重。

4.2.4 分析结果的表述

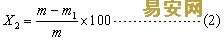

以质量百分数表示的水分含量(X2)按式(2)计算:

式中:m1——干燥后试样的质量,g;

m——试样的质量,g。

4.2.5 允许差

取平行测定结果的算术平均值为测定结果。平行测定结果的绝对差值不大于0.005%。

4.3 氯化物含量的测定

4.3.1 方法提要

按GB/T 3051—2000中第3章。

4.3.2 试剂和材料

按GB/T 3051—2000中第4章。

4.3.3 测定步骤

称取约10g试样(精确到0.01g),置于250mL锥形瓶中,加100mL水,加热至样品完全溶解,冷却。加2~3滴溴酚蓝指示液,滴加硝酸溶液至恰呈黄色,再过量2—3滴,加1 mL二苯偶氮碳酰肼指示液,用硝酸汞标准滴定溶液滴定至溶液由黄色变为紫红色。

同时作空白试验。

4.3.4 分析结果的表述

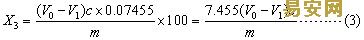

以质量百分数表示的氯化物(以KCl计)含量(X3)按式(3)计算:

式中:V——滴定试验溶液消耗硝酸汞标准滴定溶液体积,mL;

V0——滴定空白溶液消耗硝酸汞标准滴定溶液体积,mL;

c——硝酸汞标准滴定溶液的实际浓度,mol/L;

m——试样的质量,g;

0.074 55——与1.00mL硝酸汞标准滴定溶液{c[1/2Hg(NO3)2]=1.000mol/L}相当的以克表示的氯化物(以KCl计)的质量。

4.3.5 允许差

取平行测定结果的算术平均值为测定结果。平行测定结果的绝对差值不大于0.003%。

4.4 氯酸盐含量的测定

4.4.1 方法提要

用过量的亚铁盐还原产品中的氯酸盐,用高锰酸钾滴定过量的亚铁盐,同时做空白试验。由高锰酸钾两次滴定之差,计算出氯酸盐含量。

4.4.2 试剂和材料

4.4.2.1 硫酸亚铁铵标准滴定溶液:c[(NH4)2Fe(SO4)2]约为0.1mol/L。

4.4.2.2 高锰酸钾标准滴定溶液:c(1/5KMnO4)约为0.1mol/L。

4.4.3 仪器、设备

微量滴定管:分度值0.01mL或0.02mL。

4.4.4 分析步骤

称取约10g试样(精确至0.01g),置于250mL锥形瓶中,加100mL水。加热溶解后用移液管加入5mL硫酸亚铁铵标准滴定溶液,盖上具有本生阀的橡皮塞,煮沸5min。冷却后,用高锰酸钾标准滴定溶液滴定至粉红色出现,并保持30s不褪色。

同时做空白试验。

4.4.5 分析结果的表述

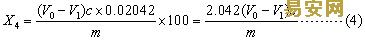

以质量百分数表示的氯酸盐(以KClO3计)含量(X4)按式(4)计算:

式中:V——滴定试验溶液消耗高锰酸钾标准滴定溶液体积,mL;

V0——滴定空白溶液消耗高锰酸钾标准滴定溶液体积,mL;

c——高锰酸钾标准滴定溶液的实际浓度,mol/L;

m——试样的质量,g;

0.02042——与1.00mL高锰酸钾标准滴定溶液[c(1/5KMnO4)=1.000mol/L)相当的以克表示的氯酸盐(以KClO3计)的质量。

4.4.6 允许差

取平行测定结果的算术平均值为测定结果。平行测定结果的绝对差值不大于0.003%。

4.5 次氯酸盐含量的测定(检出试验)

4.5.1 方法提要

试验溶液中的次氯酸根将碘离子氧化成(I2),用淀粉—碘化钾试纸判断试样中是否有次氯酸盐。

4.5.2 试剂和材料

淀粉—碘化钾试纸。

4.5.3 分析步骤

称取约(10±0.1)g试样,置于400mL烧杯中,加200mL热水溶解,取1滴试液于淀粉—碘化钾试纸上,试纸不应呈蓝色。

4.6 粒度的测定

4.6.1 方法提要

试样经标准筛的筛分,根据通过试验筛试样的质量确定产品粒度。

4.6.2 仪器、设备

试验筛:R40/3系列,φ200mm×50mm/150μm。

4.6.3 分析步骤

称取约50g试样(精确至0.01g),置于试验筛上,装好试验筛底盘,按水平方向以2次/s的速度摇动(若筛网上有粉球,可用中楷毛笔轻按,使其松散),直至无试样通过试验筛为止,将试验筛底盘中的试样移至已知质量的干燥的表面皿中,称量。

4.6.4 分析结果的表述

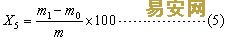

以质量百分数表示的细度(X5)按式(5)计算:

式中:m1——通过150μm试验筛的试样及表面皿的质量,g;

m0——表面皿的质量,g;

m——试样的质量,g。

4.6.5 允许差

取平行测定结果的算术平均值为测定结果。平行测定结果的绝对差值不大于0.2%。

5 检验规则

5.1 本标准规定的所有项目为出厂检验项目。

5.2 每批产品不超过50t。

5.3 按照GB/T 6678的规定确定采样单元数。每一铁桶为一包装单元。采样时,用采样器将产品表面拨开,在10cm深处采样,从每个选取的包装单元中,取出不少于50g的样品,将所采的样品混匀后按四分法缩分至约500g,立即装入两个清洁干燥带磨口塞的广口瓶中,密封。瓶上粘贴标签,注明:生产厂名、产品名称、等级、批号、采样日期和采样者姓名。一瓶作为实验室样品,另一瓶保存三个月备查,出口产品保存六个月,备查。

5.4 工业高氯酸钾应由生产厂的质量监督检验部门按本标准的要求进行检验,生产厂应保证每批出厂的产品都符合本标准的要求。

5.5 使用单位有权按照本标准的规定对收到的工业高氯酸钾产品进行验收,验收时间在货到一个月内进行。

5.6 检验结果如有一项指标不符合本标准要求时,应重新自两倍量的采样单元数的包装中采样复验,复验结果即使只有一项指标不符合本标准要求时,则整批产品为不合格品。

5.7 采用GB/T1250规定的修约值比较法判定试验结果是否符合标准。

6 标志、标签

6.1 工业高氯酸钾包装铁桶上应有牢固清晰的标志,内容包括:生产厂名、厂址、产品名称、商标、等级、净含量、批号或生产日期和本标准编号,以及GB 190中规定的“氧化剂”标志和GB 191中规定的“怕热”、“怕湿”标志。

6.2 每批出厂的工业高氯酸钾都应附有质量证明书。内容包括:生产厂名、厂址、产品名称、商标、等级、净含量、批号或生产日期、产品质量符合本标准的证明和本标准编号。

7 包装、运输、贮存

7.1 工业高氯酸钾采用GB 325—1991中的全开口钢桶中的直开口钢桶包装,其规格尺寸符合GB 325—1991中表3规定,钢桶厚度符合GB 325—1991中轻型桶的规定。每桶净含量为40kg和50kg。

7.2 工业高氯酸钾在运输过程中应有遮盖物,防止日晒、雨淋、包装破损,不得倒置。禁止与易燃物、油类及有机物共运。装卸时要轻拿轻放,防止磨擦,严禁撞击。

7.3 工业高氯酸钾应贮存在通风、干燥的库房内,防止日晒、受潮,防撞击、远离易燃物,禁止与油类及有机物同仓共贮。

7.4 在符合本标准贮存运输条件下,工业高氯酸钾产品保质期为一年。保质期满后,使用前应检验是否符合本标准的要求。

8 安全

工业高氯酸钾是强氧化剂,当它与易燃物接触或猛烈撞击时,会引起爆炸。

责任编辑 :暮秋 (易 安 网 版 权 所 有 ,未 经 授 权 禁 止 使 用 ,不 能 转 载 ! )

分享或转发本文

2013 ©易安网. ALL Rights Reserved. 京ICP备11028188号 | 京公网安备11010502022994