【颁布单位】:国家石油和化学工业局

【发 文 号】:HG/T3581—1999

【颁布日期】:1999-04-20

【实施日期】:2000-4-1

【标 题】:工业叠氮化钠HG/T3581—1999

前言

本标准非等效采用美国军用标准MIL-S-20552B:1983《工业叠氮化钠》,优等品指标等效采用美国军用标准,与美国军用标准的主要技术差异如下:

1 美国军用标准分为A、B两个级别;本标准按我国的分等分级要求,分为三个等级:优等品、一等品、合格品。

2 本标准根据我国目前生产工艺和产品实际情况,将美国军用标准中的碱度分为碳酸钠和氢氧化钠两项指标,分别计算,另外,根据用户要求增加了重金属指标。

3 本标准一等品、合格品的指标参数根据我国产品的实际情况和用户要求设置。

4 在分析方法上,硫酸盐含量的测定美国军用标准采用重量法,本标准采用比浊法。铁含量的测定美国军用标准采用硫氰酸铵比色法,本标准采用GB/T3049—1986《化工产品中铁含量测定的通用方法 邻菲啰啉分光光度法》。重金属含量的测定采用GB/T8451—1987《食品添加剂中重金属的限量试验方法》。

本标准的附录A是提示的附录。

本标准由中华人民共和国原化学工业部技术监督司提出。

本标准由化工部无机盐产品标准化技术归口单位归口。

本标准起草单位:化工部天津化工研究院、湖南省向红机械厂。

本标准主要起草人:时洁、刘丰国。

本标准委托化工部无机盐产品标准化技术归口单位负责解释。

1 范围

本标准规定了工业叠氮化钠的要求、试验方法、标志、包装、运输、贮存和安全。

本标准适用于工业叠氮化钠,该产品主要用作汽车安全气囊气体发生剂、起爆药、照相药剂、合成树脂发泡剂,也用于农药等。

分子式:NaN3

相对分子质量:65.01(按1995年国际相对原子质量)

2 引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GBl90—1990 危险货物包装标志

GBl91—1990 包装储运图示标志

GB/T 601—1988 化学试剂 滴定分析(容量分析)用标准溶液的制备

GB/T 602—1988 化学试剂 杂质测定用标准溶液的制备(neqISO 6353—1:1982)

GB/T 603—1988 化学试剂 试验方法中所用制剂及制品的制备(neqISO 6353—1:1982)

GBl250—1989 极限数值的表示方法和判定方法

GB/T 3049—1986 化工产品中铁含量测定的通用方法 邻菲哕啉分光光度法(neq ISO 6685:1982)

GB/T 6678—1986 化工产品采样总则

GB/T 6679—1986 固体化工产品采样通则

GB/T 6682—1992 分析实验室用水规格和试验方法(eqvISO 3696:1987)

GB/T 8451—1987。食品添加剂中重金属限量试验方法

3 要求

3.1 外观:本品为白色或浅黄色粉末。

3.2 技术指标应符合表1要求。

表1 要求 %(质量分数)

|

指标项目

|

指标

|

||

|

优等品

|

一等品

|

合格品

|

|

| 主含量(以NaN3) ≥

|

99.0

|

98.0

|

96.0

|

| 氢氧化钠(NaOH)含量 ≤

|

0.1

|

0.3

|

0.8

|

| 碳酸钠(Na2CO3)含量 ≤

|

0.25

|

0.6

|

1.5

|

| 水不溶物含量 ≤

|

0.2

|

0.2

|

0.5

|

| 氯化物含量

|

无

|

|

|

| 硫酸盐(以Na2SO4计)含量 ≤

|

0.1

|

|

|

| 硝酸盐含量

|

无

|

|

|

| 铁(Fe)含量 ≤

|

0.05

|

|

|

| 水分 ≤

|

0.5

|

1.0

|

1.5

|

| 重金属(以Pb计)含量 ≤

|

0.00l

|

|

|

4 试验方法

本标准所用试剂和水,在没有注明其他要求时,均指分析纯试剂和GB/T 6682中规定的三级水。

试验中所用标准滴定溶液、杂质标准溶液、制剂及制品,在没有注明其他要求时,均按GB/T 601、GB/T 602、GB/T 603规定制备。

安全提示:本标准所有指标项目的测定均需在通风橱中进行。试验剩余的叠氮化钠或其溶液需按附录A(提示的附录)的方法进行销毁。试验中遇到强酸、强碱时需小心谨慎。

4.1 叠氮化钠含量的测定

4.1.1 方法提要

叠氮化钠与六硝酸铈铵反应,将四价铈还原为三价铈;用硫酸亚铁铵标准滴定溶液滴定过量的六硝酸铈溶液,根据硫酸亚铁铵溶液的消耗量返算出叠氮化钠的含量。

4.1.2 试剂和材料

4.1.2.1 六硝酸铈铵标准滴定溶液:c[(NH4)2Ce(NO3)6]约为0.1mol/L。

配制:将170g六硝酸铈铵溶于含185mL浓硝酸和125 mL水的溶液中,搅匀。加入300mL含有12.5mL浓硝酸的水,搅拌。。于不断搅拌下,将此溶液稀释至2.50L。此溶液应贮存于棕色瓶中。

4.1.2.2 邻菲哕啉指示液。

配制:将0.5g硫酸亚铁溶于50mL水中,加2滴浓硫酸。称取0.5g邻菲啰啉放入此溶液中,加水制成100mL溶液。

4.1.2.3 硫酸亚铁铵标准滴定溶液:c[(NH4)2Fe(SO4)2]约为0.05mol/L。

配制:于700mL水中小心加入10mi。浓硫酸,冷却。加入20g硫酸亚铁铵[(NH4)2Fe(SO4)2·6H2O),搅拌至溶解完全,移入1L容量瓶中,用水稀释至刻度,混匀。

标定:将约4g基准三氧化二砷于(105±2)℃下干燥1h,置于干燥器中冷却。称取约2g干燥的三氧化二砷(精确至0.0002g),置于500mL烧杯中。加约10g氢氧化钠和100mL水,搅拌至溶解完全。必要时加热但不得超过60℃。将此溶液移入1L容量瓶中,加入300mL水和100mL50%硫酸。用水稀释至刻度,摇匀。移取50mL此溶液,置于400 mL烧杯中,加3滴四氧化锇溶液(将0.25 g四氧化锇于足够量的0.1mol/L硫酸溶液中溶解并配成100 mL溶液)。用滴定管加入25.0mL六硝酸铈铵溶液,用水调节体积为约150mL。加5.0mL浓硫酸和2滴邻菲哕啉指示液。用硫酸亚铁铵溶液滴定过量的铈酸盐。除不加三氧化二砷外,用同样量的试剂进行空白试验。

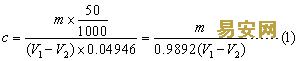

硫酸亚铁铵标准滴定溶液的实际浓度c(mol/L)按式(1)计算:

式中:m——称取的三氧化二砷的质量,g;

V1——空白试验消耗硫酸亚铁铵标准滴定溶液的体积,mL;

V2——过量的铈酸盐消耗硫酸亚铁铵标准滴定溶液的体积,mL;

0.04946——与1.00mL硫酸亚铁铵标准滴定溶液{c[(NH4)2Fe(SO4)2]=1.000mol/L}相当的以克表示的三氧化二砷的质量。

4.1.3 分析步骤

称取约2.5g试样(精确至0.0002g),置于400mL烧杯中,用200mL水溶解,移人250mL容量瓶中,用水稀释至刻度,摇匀。

用移液管移取25mL试验溶液置于400mL烧杯中,用滴定管慢慢加入50.0mL六硝酸铈铵标准滴定溶液,反应进行时应在水中冷却。反应完成后,用水调整溶液体积约为150mL,用移液管慢慢移入5mL浓硫酸,加2滴邻菲哕啉指示液,用硫酸亚铁铵标准滴定溶液滴定至溶液由淡绿色变为黄红色,除不加试样外,与试样在同时同条件下进行空白试验。

4.1.4 分析结果的表述

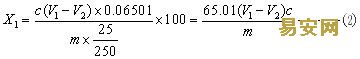

以质量百分数表示的叠氮化钠含量(X1)按式(2)计算:

式中:c——硫酸亚铁铵标准滴定溶液的实际浓度,mol/L;

V1——空白试验消耗硫酸亚铁铵标准滴定溶液的体积,mL;

V2——过量的铈酸盐消耗硫酸亚铁铵标准滴定溶液的体积,mL;

m——试料的质量,g;

0.06501——与1.00mL硫酸亚铁铵标准滴定溶液{c[(NH4)2Fe(SO4)2]=1.000mol/L}相当的以克表示的叠氮化钠的质量。

4.1.5 允许差

取平行测定结果的算术平均值为测定结果。平行测定结果的绝对差值不大于0.3%。

4.2 氢氧化钠和碳酸钠含量的测定

4.2.1 方法提要

以酚酞为指示液,用盐酸标准滴定溶液滴定叠氮化钠溶液,根据盐酸的消耗量,确定溶液的氢氧化钠和碳酸钠的合量。在试验溶液中加入过量的氢氧化钠标准滴定溶液和氯化钡溶液,返滴定测得碳酸钠含量。将合量减去碳酸钠含量得氢氧化钠含量。

4.2.2 试剂和材料

4.2.2.1 氯化钡溶液:100g/L;

4.2.2.2 酚酞指示液:10g/L;

4.2.2.3 盐酸标准滴定溶液:c(HCl)约为0.1mol/L;

4.2.2.4 氢氧化钠标准滴定溶液:c(NaOH)约为0.1 mol/L。

4.2.3 分析步骤

优等品、一等品称取约10g试样、合格品称取5g试样(精确至0.01g),置于500mL锥形瓶中,用约100mL无二氧化碳的水溶解。加2滴酚酞指示液,用盐酸标准滴定溶液快速滴定至终点。记下滴定消耗酸的毫升数V1。用移液管移人10mL氢氧化钠标准滴定溶液,加约10mL氯化钡溶液。放置约5min,再次用盐酸标准滴定溶液滴定至终点。记下消耗盐酸标准滴定溶液的毫升数V2。

4.2.4 分析结果的表述

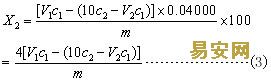

以质量百分数表示的氢氧化钠(NaOH)含量(X2)按式(3)计算:

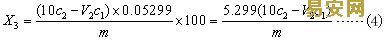

以质量百分数表示的碳酸钠(Na2CO3)含量(X3)按式(4)计算:

式中:c1——盐酸标准滴定溶液的浓度,mol/L;

c2——氢氧化钠标准滴定溶液的浓度,mol/L;

V1——第一次滴定消耗盐酸标准滴定溶液的体积,mL;

V2——第二次滴定消耗盐酸标准滴定溶液的体积,mL;

m——试料的质量,g;

0.04000——与1.00mL盐酸标准滴定溶液[c(HCl)=1.000 mol/L)相当的以克表示的氢氧化钠的质量;

0.05299——与1.00 mL盐酸标准滴定溶液[c(HCl)=1.000 mol/L]相当的以克表示的碳酸钠的质量。

4.2.5 允许差

取平行测定结果的算术平均值为测定结果。平行测定结果的绝对差值不大于0.03%。

4.3 水不溶物含量的测定

4.3.1 方法提要

试样溶于水后,经过滤、洗涤、干燥后称量。

4.3.2 仪器和设备

4.3.2.1 玻璃砂坩埚:滤板孔径5μm~15μm;

4.3.2.2 电烘箱:控制温度(105±2)℃。

4.3.3 分析步骤

称量约50g试样(精确至0.1g),置于400mL烧杯中,在室温下加200mL水溶解,用预先于(105±2)℃下恒重的玻璃砂坩埚抽滤,并于室温下用水充分洗涤沉淀。将玻璃砂坩埚置于(105±2)℃烘箱中烘至恒重。

4.3.4 分析结果的表示和计算

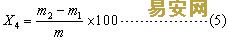

以质量百分数表示的水不溶物含量(X4)按式(5)计算:

式中:m1——玻璃砂坩埚质量,g;

m2——残渣和玻璃砂坩埚的质量,g;

m——试料的质量,g。

4.3.5 允许差

取平行测定结果的算术平均值为测定结果。平行测定结果的绝对差值不大于0.02%。

4.4 氯化物含量的测定

4.4.1 试剂和材料

4.4.1.1 硝酸溶液:1+4;

4.4.1.2 硝酸银溶液:25g/L。

4.4.2 分析步骤

称量1.00g试样,置于400mL烧杯中,加24mL水溶解。将烧杯置于通风橱中,缓慢加入约15mL硝酸溶液。当不再有气泡产生时,加2mL硝酸银溶液。

除不加试样外,与试样同时同条件下进行空白试验。

将试验溶液与空白试验溶液分别置于比色管中观察其浊度,如果试验溶液浊度不大于空白试验溶液的浊度,则氯化物不存在。

4.5 硫酸盐含量的测定

4.5.1 方法提要

在酸性介质中,硫酸盐与氯化钡生成硫酸钡沉淀,与标准比浊溶液比较,从而确定硫酸盐的含量。

4.5.2 试剂和材料

4.5.2.1 盐酸溶液:1+1;

4.5.2.2 氯化钡溶液:20g/L;

4.5.2.3 淀粉指示液:5g/L5

4.5.2.4 硫酸盐标准溶液:1毫升溶液含有0.1mgSO4。

4.5.3 分析步骤

称量0.1g试样(精确至0.001g),置于50mL比色管中,加入25mL水,以盐酸溶液中和至蓝色石蕊试纸变红,并过量1 mL。然后加5 mL淀粉指示液及5mL氯化钡溶液,摇匀。20min后与标准比浊溶液比浊,其浊度不得大于标准比浊溶液。

标准比浊溶液的制备:在50mL比色管中,加20mL水,用移液管移入5mL硫酸盐标准溶液,加1mL盐酸溶液,5mL淀粉指示液及5mL氯化钡溶液,摇匀。20min后即可用于比浊。

4.6 硝酸盐含量的测定

用移液管取20mi。浓硫酸,置于100mL烧杯中,加入0.12g二苯胺,用20mL水慢慢稀释。将烧杯置于通风橱中,加少量试样结晶,观察其颜色。如观察不到蓝色则试样中不含硝酸盐。

4.7 铁含量的测定

4.7.1 方法提要

按GB/T 3049—1986中第2章。

4.7.2 试剂和材料

过氧化氢溶液:1+9;

其他按GB/T 3049—1986中第3章。

4.7.3 仪器、设备

分光光度计:带有厚度为3cm的吸收池。

4.7.4 分析步骤

4.7.4.1 工作曲线的绘制

按GB/T 3049—1986中5.3规定使用3cm吸收池及相应的铁标准溶液用量,绘制工作曲线。

4.7.4.2 试验溶液的制备

称取约2g试样(精确至0.01g),置于盛有3.0g亚硝酸钠的200mL烧杯中,加50mL水溶解,过滤并用水洗涤过滤器和残渣。将滤液放到通风橱中,小心加入约10mL浓盐酸,当反应完全后,在通风橱中将试验溶液蒸干。用约10mL浓盐酸和1mL过氧化氢溶液将残渣溶解,并再次在通风橱中蒸干,用约200mL水溶解残渣,移人250mL容量瓶中,加水至刻度,摇匀。此为溶液A。

4.7.4.3 空白试验溶液的制备

除不加试样外,按试验溶液的制备方法制备空白试验溶液。

4.7.4.4 测定

用移液管分别移取15mL溶液A和空白试验溶液,分别置于100mL容量瓶中,以下按GB/T 3049—1986中5.3.2,从“加水至约60mL"开始进行操作。

4.7.5 分析结果的表述

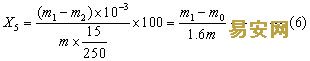

以质量百分数表示的铁(Fe)含量(X5)按式(6)计算:

式中:m1——从工作曲线上查出的试验溶液中铁的质量,mg;

m0——从工作曲线上查出的空白试验溶液中铁的质量,mg;

m——试料的质量,g。

4.7.6 允许差

取平行测定结果的算术平均值为测定结果。平行测定结果的绝对差值不大于0.005%。

4.8 水分的测定

4.8.1 方法提要

将试样在(105土2)℃下烘至恒重,根据加热前后的减量确定水分。

4.8.2 仪器、设备

称量瓶:φ50mm×30mm。

4.8.3 分析步骤

称取约10g试样(精确至0.0002g),置于已恒重的称量瓶中,移人电热恒温干燥箱内,在(105±2)℃下加热。取出放人干燥器中,冷却至室温,称量。如此操作,直至恒重。

4.8.4 分析结果的表述

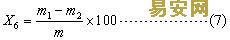

以质量百分数表示的水分(X6)按式(7)计算:

式中:m1——称量瓶和试料干燥前的质量,g;

m2——称量瓶和试料干燥后的质量,g;

m——试料的质量,g。

4.8.5 允许差

取平行测定结果的算术平均值为测定结果。平行测定结果的绝对差值不大于0.05%。

4.9 重金属含量的测定

称取约5g试样(精确至0.01g),置于100mL烧杯中,加30mL水溶解,移至50mL容量瓶中,用水稀释至刻度,混匀。干过滤,弃去最初15mL溶液,用移液管移取10mL试验溶液置于50mL比色管中。

标准比色溶液是用移液管提取1mL铅标准溶液(1mL溶液含有10μg Pb),置于50mL比色管中。

以下按GB/T 8451—1987中第6章操作。

5 检验规则

5.1 本标准采用型式检验和常规检验,要求中规定的所有十项指标为型式检验项目,其中主含量、氢氧化钠、碳酸钠、氯化物、硝酸盐、铁、水分为常规检验项目,应逐批检验。在正常情况下,每三个月至少进行一次型式检验。

5.2 每批产品不超过1 t。

5.3 按GB/T 6678—1986中6.6的规定确定采样单元数。每一桶为一包装单元。

采样时,将采样器自包装袋的上方斜插至料层的3/4处采样。将采得的样品混匀后,按四分法缩分至约500g,立即装入两个清洁干燥带磨口塞的广口瓶中,密封。瓶上粘贴标签,注明生产厂名、产品名称、等级、批号、采样日期和采样者姓名。一瓶作为实验室样品,另一瓶保存三个月备查。

5.4 工业叠氮化钠应由生产厂的质量监督部门按照本标准的规定进行检验,生产厂应保证每批出厂的产品都符合本标准的要求。检验结果如有一项指标不符合本标准要求时,应自两倍量的包装中采样重新进行复验,复验结果即使只有一项指标不符合本标准的要求时,则整批产品为不合格。

5.5 按GB/T1250—1989中5.2规定的修约值比较法判定试验结果是否符合标准。

6 标志、包装、运输和贮存

6.1 工业叠氮化钠包装桶上应有牢固清晰的标志,内容包括生产厂名、厂址、产品名称、商标、等级、净含量、批号或生产日期和本标准编号,以及GB190中规定的“剧毒品”和GB191中规定的“怕热”和“怕湿”标志。

6.2 每批出厂的工业叠氮化钠都应附有质量证明书。内容包括生产厂名、厂址、产品名称、商标、等级、净含量、批号或生产日期、产品质量符合本标准的证明和本标准编号。

6.3 工业叠氮化钠采用纸板桶包装。内包装采用聚乙烯塑料薄膜袋,厚度为不小于0.08mm。外包装采用纸板桶,厚度为不小于4mm,其性能和检验方法应符合有关规定。每桶净含量50ks或25kg:如果用户对包装另有要求,协商解决。

6.4 工业叠氮化钠包装时内包装塑料袋使用聚丙烯捆扎绳或其质量相当的绳分层对折分别扎口,或用与其相当的其他方式封口,外包装桶用卡紧圈卡紧,插好插销。

6.5 工业叠氮化钠在运输过程中应有遮盖物,防止日晒、雨淋、受潮。严禁明火,防止撞击和破损,危规号为UN1687。

6.6 工业叠氮化钠应贮存在阴凉、干燥处,防止雨淋、受潮。防止日晒、受热。

7 安全

7.1 工业叠氮化钠遇高热、剧烈震动或与重金属如铅、银、汞或铜等接触能强烈爆炸;与酸接触能释放出极毒的叠氮化氢气体。

7.2 工业叠氮化钠属剧毒品,生产人员在生产过程中应避免直接接触叠氮化钠或其粉尘;生产叠氮化钠的车间应通风良好。

7.3 一旦误食叠氮化钠,应及时请医生。若中毒者神志清醒可让其在饮水及牛奶的同时,将手指放入喉咙内强制呕吐。切不可让神志昏迷的中毒者食用任何东西。一旦中毒者神志昏迷或发生痉挛,需急送医院抢救并不要自做任何处理。医疗急救指南编号220。

7.4 对于吸人叠氮化钠的人员,应及时向医生求救。将中毒者转移至空气新鲜处,若呼吸困难,输氧;若呼吸停止,需进行人工呼吸。

7.5 叠氮化钠溅入眼内或皮肤上,需立即用大量水冲洗。

责任编辑 :暮秋 (易 安 网 版 权 所 有 ,未 经 授 权 禁 止 使 用 ,不 能 转 载 ! )

分享或转发本文

2013 ©易安网. ALL Rights Reserved. 京ICP备11028188号 | 京公网安备11010502022994