第一章 前言

当前,化工已成为国民经济的重要支柱产业。随着化学工业的发展,涉及到的化学物质的种类和数量显著增加。但是,由于化工生产具有易燃、易爆、易中毒、高温、高压、易腐蚀等特点,与其他行业相比,很多化工物料的易燃性、反应性和毒性,决定了化工生产潜在的不安全因素更多,危险性和危害性更大。这就要求化工企业必须不断强化企业的安全管理,建立、健全长效的安全管理机制,促进企业的健康、稳定、持续发展。

“风险”一词开始于上世纪,几乎所有的大企业都有专门从事风险管理的部门及风险管理者,中小企业也通过不同形式与风险管理咨询公司或专家合作对本企业的风险加以管理。风险不仅只是损失发生可能性这一种情况,风险既包括损失的可能也包含赢利的可能,与期望的任何偏离就是风险,而风险管理不仅要减小损失发生的可能,而且同时要增大获利的可能及获利的多少。企业的经营风险包括政治、经济、技术、社会环境和安全等多个方面,本文仅从安全生产角度,对企业经营中的风险管理加以分析和阐述,并在分析各种风险管理技术特点的基础上,根据风险事件发生的概率和后果进行风险等级划分,对不同的风险采用不同的技术对策以达到风险控制的目的。有效的风险管理,不仅可以改变我国目前安全工作的被动局面,即将事故后处理变为事故前预测和预防,而且有利于管理者在工作中充分利用人力、物力和财力进行风险管理决策。

第二章 企业风险管理的主要内容

根据现代风险管理理论,企业安全生产风险管理主要包括四部分内容:风险识别、风险分析与评价、风险控制措施和程序文件体系。

2.1 企业风险辨识

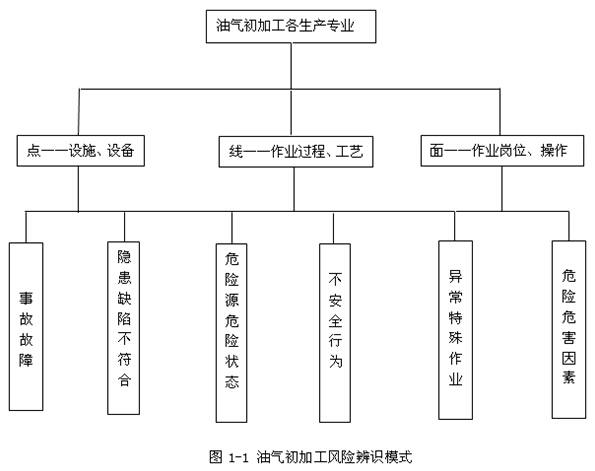

全面辨识企业生产各环节所有的潜在风险因素,为保证辨识的科学性、系统性、全面性及预测性等要求[3],除了要依据对象特点进行科学、合理的单元划分外,更重要的是风险辨识模式与方法的选取。结合油气初加工生产的特点,设计了“两大专业板块——三大管理对象——六类风险类型”的风险辨识模式(见图1-1)

2.2 企业风险分析与评价

2.2.1 风险分析

进一步完善风险辨识,通过评审修改整理以及必要的再辨识等工作,进一步确保达到风险辨识的全面性、准确性等要求。风险分析中最重要的工作是风险因素特点分析,通过分析辨识出的各类风险因素的属性和特点,从而设计相适应的风险评价模式及方法。设计的风险因素属性分类模式如表2-1

|

分类角度 |

分类模式 |

|

按照表象 |

显性风险;隐性风险 |

|

按照状态 |

动态风险;静态风险 |

|

按照时间 |

短期风险;长期风险 |

|

按照系统 |

人因风险;物因风险;环境因素风险;管理因素风险(事故4M因素) |

|

按照生产要素 |

设施设备风险;生产工艺风险;作业岗位风险(点、线、面) |

表2-1 风险因素属性分类模式

2.2.2 风险评价

安全生产风险预警是一种实时、动态的风险状态评价,其风险评价的核心是设计适合于各类风险因素的风险评价方法、模型和标准。根据国际标准化组织的定义,风险是衡量危险性的指标,是某一有害事故发生的可能性与事故后果的组合[4]。表示为事件概率及后果的函数:

R = f( P ,L )

式中 P--------事件发生的概率

L--------事件发生的后果

因此,基于风险的评价主要针对风险发生的概率P和风险导致的后果严重程度L,主要包括两类评价方法:1 风险矩阵法:利用概率P和严重程度L的等级矩阵定性评价风险等级的评价方法,使用简单,试用广泛,但评价的主观性强,此法的关键是需要根据相关的法规、标准,结合现场实际情况,建立摄影的概率P和后果严重程度L及风险R分级的标准。2 指标模型法:通过选取影响风险R变化的指标,构造评价模型,半定量或定量评价风险等级的评价方法,能够获得较客观的定量评价结果,但建立评价指标表体系与设计评价模型的过程较复杂。根据前述“点、线、面”的风险辨识模式,并结合生产实际,设计风险分析模式一评价方法如表2-2所示。

表2-2 油气初加工生产风险分析模式与评价方法

|

三类对象 评价方法 |

点(设施、设备) |

线(作业过程、工艺) |

面(作业岗位、操作) |

|

风险分析方法 |

故障模拟及分析方法 |

作业过程工艺危险性分析 |

职业健康安全风险分析 |

|

风险评估一般方法 |

C评点法 |

R=PL矩阵法 |

D=LEC法 |

|

重大风险专项动态评价 |

风险矩阵法、指标模型法(定性、半定量、定量) |

||

2.3 风险控制措施

安全生产风险预警作为一种企业风险管理技术,需要通过建立健全一系列的规章、制度、规范等必要的程序及文件体系明确规定安全生产风险预警的预警机制、报警模式、预控体制、系统操作及维护、实施流程、响应职责、监管职能等内容,以指导并加强安全生产风险预警机制的有效运行。

区别于一般事故处理措施及应急预案,安全生产风险预警针对未具体显现或转化的风险因素,按照其实时风险状态,采取与之风险预警等级相应的降低其风险水平至可接受范围的风险控制措施。各风险因素的具体风险控制措施可分为管理措施和技术措施两大类[5],需要结合企业实际采取相适应的风险控制措施。管理措施主要包括:健全机构,明确责任;健全规章制度和操作规程;完善作业许可制度;全员培训,提高技能和意识;建立监督检查机和奖惩机制;建立应急组织,配备应急资源;组织可以踢狗或利用的资源等;技术措施可选取消除、预防、减弱、隔离、连锁、警告、应急准备、个体防护等或其几种组合,病针对具体危害因素制定具体措施。如预警响应(响应级别、责任归属与关注层面)与各风险因素的具体风险控制措施。

2.4 风险预警实施

2.4.1风险预警实施流程

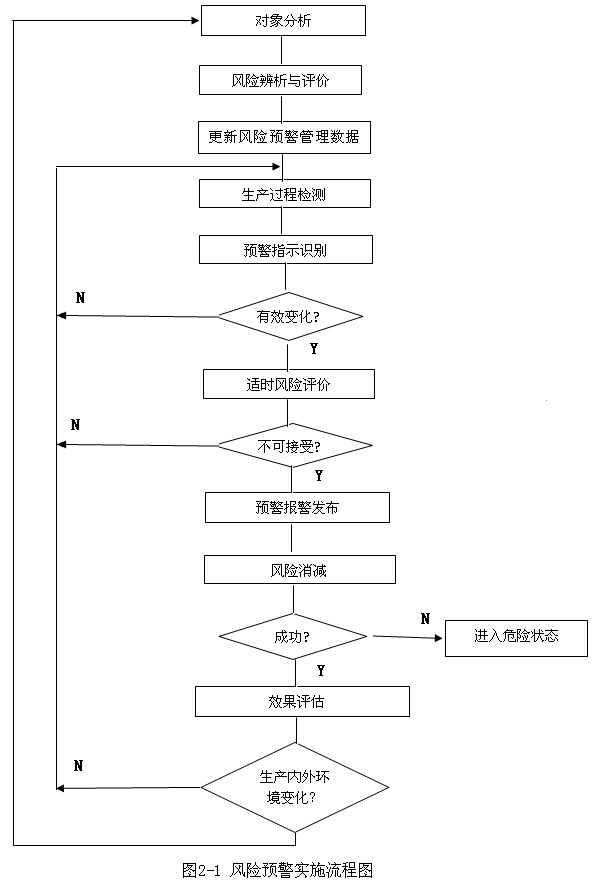

安全生产风险预警系统的实施,主要为日常预警报警的管理运行核心程序为系统实时监测影响各风险因素状态变化的指标,当指标发生有效变化(非生产正常波动且具有可预控性) 时,通过一定方式( 自动或人工 )进行风险评价、预警及报警以及必要的风险控制。风险预警流程如图2-1所示。

2.4.2风险预警执行主体

安全生产风险预警执行主体主要包括:系统自动以及人工。按执行主体的不同,将各风险因素分为自动管理型风险因素和人工管理型风险因素:1自动管理型风险因素:

影响风险因素状态的所有指标均由系统自动获取(如压力、流量、温度、流速等),通过共享监测数据,自动完成指标监测、风险评价预警决策以及风险预警及报警发布。2 人工管理型风险因素:影响风险因素状态的所有指标中,含有非系统能够自动获取的指标,其指标监测、风险评价以及风险预警及报警发布等程序需要由操作人员人工完成。一般在实际生产中人工管理型风险因素占较大比重。

第三章 企业安全风险管理技术对策

在完成化工生产企业存在的风险辨识后,进行风险评价,根据事故发生的概率和后果进行风险等级划分,对不同的风险采用不同的对策以达到风险控制的目的。

对于安全风险控制应采取经济、技术、制度以及组织上的措施方法,针对组织管理上的漏洞、物的不安全状态以及人的不安全行为重点考虑,依据不同的安全风险等级(如表3-1),确定不同的安全控制部门及相应级别,明确各级控制人员的责任范围及检查级别、考核指标,做到责、权、利的完整结合。

风险管理技术包括:降低风险、预防风险、转移风险、风险回避、风险自留、后备控制措施等。损失预防和减轻又可归结为损失控制。

表3-1综合危险性指数和危险性分类

|

综合危险性指数R |

综合危险性分类 |

综合危险性指数R |

综合危险性分类 |

|

1~20 |

缓和 |

1100~2500 |

高(第一类) |

|

20~100 |

低 |

2500~12500 |

很高 |

|

100~500 |

中等 |

12500~65000 |

极端危险 |

|

500~1100 |

高(第二类) |

65000以上 |

极端严重 |

3.1损失控制

损失控制的目的在于积极改善风险的特性。根据控制目的,损失控制可以分为损失预防和损失减轻两种。前者以降低损失频率为目的,后者以缩小损失幅度为目的。损失预防和损失减轻,是损失控制的基本技术。前者是损失发生前的控制技术,后者是损失发生时和发生后的控制技术。

3.1.1损失预防

其目的是在损失发生前消除或减小可能引起损失的各种因素,从而消除或减小损失可能发生的频率。损失预防可采取的措施包括:防止危险因素产生;减少已存在的危险因素:防止存在的危险因素的能量释放:防范危险因素的空间分配:隔离危险因素存在的时间和空间:用障碍物隔离危险因素:改善危险因素的基本性质:加强风险单位防护能力:救护毁损的风险单位:修理或重建毁损的风险单位。对于人的方面,主要预防措施是加强人的职业教育,避免因人的错误行为而导致损失,

3.1.2损失减轻

指损失发生时或发生后缩小损失幅度和规模。损失减轻分为减轻损失后果和损失后救助两类。事故后,尽可能使受损财产恢复用途,是一种重要的救助活动。

3.2转移风险

风险转移有3种形式:保险;风险控制型的非保险转移;风险财务型的非保险转移。

三者性质各异,适用范围各不相同。保险是指企业与保险公司就某风险签订保险合同,将风险转移给保险公司,如工伤保险、安全生产责任保险等。控制型的非保险转移,是通过契约或合同将损失的财务负担和法律责任转移给非保险业的其他人,达到降低风险发生频率和缩小其损失幅度的目的。从此意义上看,与损失控制、隔离、结合技术不同,风险转移未直接改善风险所致的损失频率和幅度,而将风险转移给他人,间接地达到了降低损失频率和减小幅度的目的。

3.3风险回避

风险回避是试图在企业系统内割断人和物与危险的联系,消除损失发生的可能性。常用回避形式有两种:完全拒绝承担风险;抛弃早先承担的风险。前者如拒绝生产某种危险品,即避免了这种危险品可能导致的损失;后者如原先制造某种危险品,中途停止制造。

通过回避来消除风险的做法并不常见。一般来说,最适宜采用的回避技术有两种情况:第一,某种特定风险所致的损失频率和损失幅度相当高;第二,应用其他风险管理技术所需成本也超过其产生的效益。此时,采用回避方法可使企业遭受损失的可能性降为零。

损失回避会因回避风险而失去一些可从潜在风险中获得的利益。故在采取该技术时,应考虑以下因素:

(1)避免风险是否可能。有时风险无法回避。例如,避免一切责任风险的唯一办法是取消责任,但有些责任就无法取消。

(2)避免风险是否适当。某些风险虽可回避,但从经济角度看也许不合算。若潜在利益,远超过潜在的损失,就不要考虑采用损失回避方法。

(3)避免某种风险是否可能引发新的风险。例如,用铁路或公路运输来代替航运,避免航空运输可能带来的风险,但替换中新的风险即铁路或公路运输的风险也随之产生。

3.4风险自留

完全避免风险损失是不现实的,企业在确定安全管理或损失控制时,要考虑灾害或事故损失在一定的限度之内存在,即风险的承受。

3.5后备措施

对于无法控制的风险,例如天灾、人祸等,我们要采取充分的后备措施。例如,制定应急预案,在事故发生后将灾害损失减至最少。

第四章 结论

根据现代风险管理理论,首先探讨了企业安全生产风险管理的四部分内容:风险识别、风险分析与评价、风险控制措施和程序文件体系。然后在完成化工生产企业存在的风险辨识后,进行风险评价,并根据事故发生的概率和后果进行风险等级划分,对不同的风险采用不同的对策以达到风险控制的目的

(1)根据油气初加工生产特点,设计“点、线、面”的风险辨识模式。

(2)分析风险因素的属性及类型并结合生产实际,设计风险分析模式——评价方法。

(3)结合企业自身生产管理组织结构,通过一定方式( 自动或人工 )进行风险评价、预警及报警以及必要的风险控制,建立循环改进的安全生产风险预警机制及运行模式,以及“自动十人工”的风险预警报警方式

(4)依据不同的安全风险等级,确定不同的安全控制部门及相应级别,通过制定多项技术措施措施来实现风险控制。

(5)风险评价专项评价方法、预警机制文件体系以及预警执行主体的具体职能等问题还需在实践中进一步探讨。

(6)各项风险管理技术还需要更紧密的结合实际生产来制定详尽完善的风险控制方案。

参考文献

[1]罗云,宫云华,宫宝霖等.安全风险预警技术研究[J].安全,2005,(12 )

[2]宫运华,罗云.安全生产预警管理研究[J].中国煤炭,2006,26(10).

[3]施政.液化石油气储配站危险有害因素分析与辨识[J].城市燃气,2007,(7).

[4]罗云,樊运晓,马晓春.风险分析与安全评价[M].北京:化工出版社,2004,(8 )

[5]陈维民,徐莲.安全风险预控管理[M].北京:中国矿业大学出版社,2006,(9)

[6]许敏.化工企业安全生产管理[J].化工安全生产,20011, (11)

责任编辑 :gaorui (易 安 网 版 权 所 有 ,未 经 授 权 禁 止 使 用 ,不 能 转 载 ! )

分享或转发本文

2013 ©易安网. ALL Rights Reserved. 京ICP备11028188号 | 京公网安备11010502022994