数控加工柔性好,自动化程度高,特别适宜加工轮廓形状复杂曲线,曲面零件,以及具有大量孔、槽加工复杂箱体,棱体零件,多品种、小批量生产情况下,使用数控机床加工能获较高经济效益。

数控加工工艺问题处理与普通加工基本相同,但又有其特点。设计零件数控加工工艺时,既要遵循普通加工工艺基本原则和方法,又要考虑数控加工本身特点和零件编程要求。

1.零件装夹方法确与夹具选择,数控机床上被加工零件装夹方法与一般机床上一样,也要合理选择定位基准和夹紧方案。选择精基准时,也要遵循“基准统一”和“基准重合”等原则,除此之外,还应考虑一几点:

(1) 听尽量一次定位夹紧中完成所有能加工各表面加工,为此要选择便于各个表面都可被加工定位方式。如对箱体零件,宜采用两销定位方式,也可采某侧面为导向基准,带工件夹紧后将导向元件拆去定位方式。

(2)工件一次装夹可完成工件上各个表面加工,也可直接选用毛面作定位基准,这时毛坯制造精度要求要高一些。

(3)加工中心,工件工作台上安放位置确定要兼顾各个工位加工,要考虑刀具长度及其刚度对加工质量影响。如进行单工位单面加工,应将工件靠工作台一侧放置工作台正中位置。这样可减少刀杆伸出长度,提高具刚度。

(4)数控加工中使用夹具,其结构大多比较简单,并应尽可能选用由通用元件拼装组合可调节夹具,以缩短生产准备周期。简化定位、编程和对刀,保证工件能正确位置上按程序加工,必须协调工件、夹具与机床坐标系之间尺寸关系。

2.加工顺序安排,因“先面后孔”“先粗后精”等基本原则安排加工顺序外,还应注意遵循以下原则:

(1)件少换刀次数和时间,通常应按刀具集中工序。即一次装夹中,用同一把刀具加工完工件上所有需要压该刀具加工各个部位后,换下一把刀具进行加工。加工中心,若换刀时间较工作台转位时间,则应采用相同工位集中加工完毕所有可以加工待加工表面,然后转动工作台去加工其他表面。

(2)同轴度要求很高孔系,应一次定位后(同一工位下),顺序连续换刀,顺序连续加工完该孔系全部孔后,加工其他坐标位置孔,以消除重复定位误差影响,提高孔系同轴度。

3.对刀点和换刀点确定,对刀点是数控加工时刀具相工件运动起点。程序也是从这一点开始执行,对刀点也称作程序起点或起刀点。编程时应首先考虑对刀点位置选择。

加工精度要求不高时,可直接用工件上或夹具上某些表面作对刀面;加工精度要求较高时,对刀点应尽量选零件设计基准或工艺基准上,如以孔定位零件,取孔轴心作为对刀点就比较合适。

对刀点必须与工件定位基准有一定坐标关系,这样才能确定机床标系与工件坐标系之间关系。对刀点选择应便于坐标值计算,并使对刀方便。

对刀时,应是使对刀点与刀位点重合。所谓刀位点,平底立铣刀是指刀具轴线与刀具底面交点;球头铣刀是指球头部分球心;车刀是指刀尖;钻头是指钻尖;线电极切割机床,则是指线电极轴心与零件面焦点。

加工过程中需换刀时,应规定换刀点,换刀点位置应换刀时不碰伤工件、夹具以及机床原则而设定。

4.具进给路线规划,进给路线是指数控加工过程中刀具(刀位点)想被加工零件运动轨迹,规划进给路线时应遵循原则是:

(1)保证被加工零件获良好加工精度和表面质量。

(2)使数值计算工作简单。

(3)使进给路线最短。

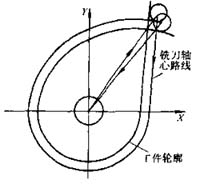

铣削平面零件轮廓时,一般采用立铣刀侧刃切削,保证工件外形光滑,铣刀切入和切出点应沿零件周边外延布置(见图1)铣刀沿零件轮廓法想直接切如零件,将零件外形上留下明显刀痕。

图1 加工外轮廓走刀路线

铣削平面零件内槽封闭轮廓时,切入切出不能有外延部分。这时可沿零件轮廓法线切入或切出,可能时其切入和切出点做好选零件轮廓两几何元素交点处。

轮廓加工中应避免进给停顿,加工过程中,工件、刀具、夹具以及机床等都有少量弹性变形,进给停顿会使切削力减小,刀具将工件表面留下凹痕。

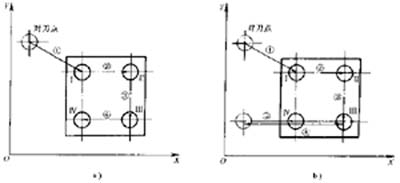

孔位置精度要求高零件,精镗孔系时,安排镗孔路线一定要注意做到各孔定位方向一致,避免反向间隙影响。例如图2a所示进给路线,加工孔Ⅳ时,X反向间隙将影响Ⅲ-Ⅳ孔孔距精度。若按图b进给路线,可使各孔定位方向一致,故可提高孔距精度。

图2 孔系加工两种走刀路线

5. 刀具选择,数控加工台时费用高,为提高效益,数控加工对刀具提出了更高要求,要刚性好,精度高,要尺寸稳定、耐用度高。调整方便。凡加工情况允许选用硬质合金刀具时,就不应选用高速钢具刀。应尽量选用可转位刀片以减少刀具磨损后更换和预调时间,选用涂层刀具以提高耐磨性。精密镗孔应选用性能更好更耐磨金刚石和立方氧化硼刀具。

数控加工一般不采用钻模,钻孔刚度差,钻孔前应选用大直径钻头或中心先锪一个被锥坑或钻一中心孔,作为钻头切入时定心锥面,然后用钻头钻孔。

铰孔采用浮动铰刀,铰前孔口要倒角,铰刀两刀刃对称度要控制0.02~0.05mm之内。

镗孔是悬臂加工,为平衡径向力,减轻镗削振动,应采用对称两刃或多刃镗刀头进行切削。精镗应采用微调镗刀。

6.切削用量确定,数控加工切削用量选择原则与普通加工相同。由金属切削原理可知,选择切削用量时,应首先采用最大切削深度,再选用大进给量,然后确定刀具耐用度选择切削速度。数控加工,刀具耐用度至少应大雨加工完一个零件,或最少不低于半个工作班。

轮廓加工中,应注意克服惯性或伺服系统随动误差而造成轮廓拐角处“超程”或“欠程”现象。为此,要选择变化进给量,即接近拐角处应适当降低进给量,过拐角后逐渐升高,以保证加工精度(见图3)。

7.程编误差及其控制,程序编制中误差由逼近误差、插补误差和尺寸圆整误差三部分组成。点位数控加工中,编程误差只包含尺寸圆整误差,轮廓加工中,程编误差主插补误差,尺寸圆整误差所占比例较小。

一般应控制尺寸圆整误差不超过脉冲当量一半。减小插补误差最简单方法是密化补点,但这会增加程序段数目,增加计算、编程工作量、通常程编误差应小于零件公碴10%~20%。

图3 超程误差及控制

分享按钮责任编辑 :forest (易 安 网 版 权 所 有 ,未 经 授 权 禁 止 使 用 ,不 能 转 载 ! )

2013 ©易安网. ALL Rights Reserved. 京ICP备11028188号 | 京公网安备11010502022994