1 工作面概况

平岗煤矿设计能力72万t/a,可采煤层7层,为高瓦斯矿井。瓦斯涌出量为15.4m3/t。现工采一采区14#层右四工作面,开采深度400~500m,为瓦斯严重工作面。工作面平均长度183m,可采走向900m,平均采高1.8~2.0m,采用综合机械化采煤,工作面生产能力可达3 500t/d。预测瓦斯相对涌出量最大18.51 m3/t绝对涌出量最大可达45 m3/min。工作面采用全负压通风,配风量经几次调整增为1 210 m3/min。工作面下巷断面8.8 m2,上巷断面6.2 m2,由于瓦斯涌出量特别大,严重制约生产,最高日产量仅达到1 000t,瓦斯涌出量为34.6 m3/min,瓦斯经常超限,最多每天可达30余次。如何治理该工作面的瓦斯是保证安全、提高生产能力的关键所在,只靠通风根本无法使瓦斯浓度降到规程允许的界限以下,为此我们采用风排、抽排和专用瓦斯尾巷相结合的综合治理措施,使日产量最高达3 500t,保证了安全生产。2 瓦斯来源及治理方法

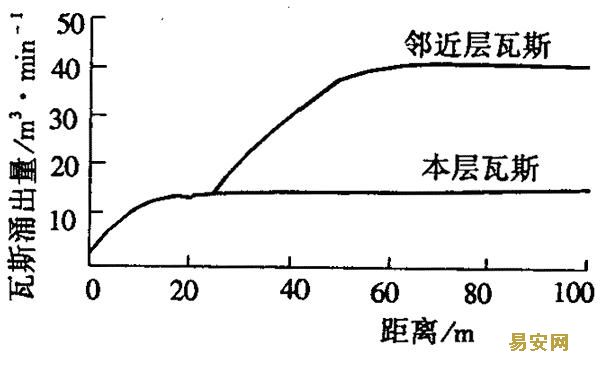

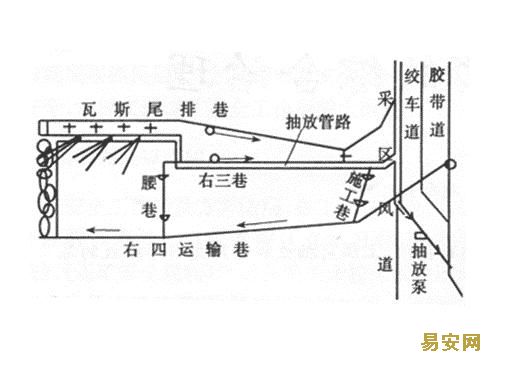

根据该工作面实际生产过程中的观测结果,其瓦斯变化(如图1)本层瓦斯涌出最为15.7 m3/min,占总涌出量的61.3%,依据该工作面的瓦斯涌出情况和所在采区的通风能力和系统情况,增加配风量已是不可能的,要保证安全生产就必须采用综合治理措施(见图2、图3),现场同时采取了以下几种方法进行综合治理。

图1 瓦斯来源实测曲线

(1)采用局部抽放泵进行上隅角抽放。采用Ф300mm卷管1 400m,Ф200mm卷管1 400m,DY-6型局部抽放泵5台,3台开机2台备用,工作面上隅角处采用骨架风筒与卷管连接(见图

图2 工作面上隅角的治理方法

(2)采用局部抽放泵顶板高抽钻孔抽放。采用Ф200mm卷管1 400m,2台DY-6型局部抽放泵2台,1台开机1台备用;每隔50mm设1个钻场,每1个钻场布置3~5个钻孔,孔深70~80m,终孔位于巷道顶板8~10m,孔径90mm(见图3)。

图3 采煤工作面系统示意图

(3)采用志用瓦斯尾巷排放瓦斯。采用专用瓦斯尾排巷道排放瓦斯。按《煤矿安全规程》规定:采煤工作面瓦斯涌出量超过20m/min,抽排率达到25%以上,增大风量达到最高允许风速,其回风流瓦斯浓度仍不符合《煤矿安全规程》要求,经批准可以采用韧用瓦斯尾排巷道排放瓦斯,但其瓦斯浓度不得高于2.5%。如图2、图3中的专用瓦斯尾排巷道。

3 治理效果

通过实测工作面实际瓦斯涌出总量为40.55 m3/min。①上巷回风450 m3/min,回风瓦斯浓度为0.8%,排出瓦斯量为3.6 m3/min,瓦斯浓度涌出总量的9%。②钻孔流量为13 m3/min,瓦斯浓度80%,抽出瓦斯量为8.3 m3/min,占瓦斯涌出总量的20.5%,③上隅角两排抽放管路合计流量为95 m3/min,瓦斯浓度为12%,抽出瓦斯量为11.4 m3/min,占瓦斯涌出量的28.1%。④专用瓦斯尾排风量690 m3/min,瓦斯浓度为2.5%,排出瓦斯量为17.25 m3/min,占瓦斯涌出总量的42.5%。②、③两项抽放总量为19.7 m3/min,占瓦期涌出总量的48.6%,即:抽放率为48.6%。

4 需要注意问题

(1)工作面上隅角的管理。为使两抽排管能吸入尽可能高浓度的瓦斯,必须设置挡风障并及时调整吸入口的位置使吸入口的瓦斯浓度增加,同时应采用挡风障等措施使得上隅角的瓦斯浓度符合规程规定。

(2)在工作面瓦斯涌出量很大的时候,应尽量加大专用瓦斯尾排巷道的风量,但回风巷道的配风量必须满足最低风速的要求。

(3)抽排管路吸入口各排出口的管理必须加强,洒水消尘,禁止非专业人员入内。

(4)在缩抽排管时易造成上隅角短时间瓦斯浓度上升,应停止其它作业和切断回风巷和工作面电源。

(5)正常生产时需指定专门人员管理风障,随工作面支架的移动及时调整,保证其抽排系统发挥作用。

(6)抽放钻孔的参数应根据不同的工作面布置、顶板冒落情况及施工械具确定,保证其抽放效果。

(7)由于综合作业量非常繁重应组织专门队伍负责瓦斯治理相关工作。

![]()

分享按钮责任编辑 :内测2 (易 安 网 版 权 所 有 ,未 经 授 权 禁 止 使 用 ,不 能 转 载 ! )

2013 ©易安网. ALL Rights Reserved. 京ICP备11028188号 | 京公网安备11010502022994