2009年2月16日,福建省岭兜一工地一根钢管从高处坠落,从正在作业的一名职工的后脑勺部位穿透安全帽进入头部,造成这名职工受伤不治身亡。 2009年3月15日上午,桂林一建筑工地一钢筋坠落,将一作业人员的安全帽砸飞后,插入其右肩颈处10多cm,造成该职工重伤。但在这起事故中,因安全帽的弧度恰好使坠落物弹开,避免了受伤职工的头部伤害。2003年9月15日,辽宁省铁岭一工地上,一职工正在三楼捡模板,被五楼掉落的钢筋从安全帽后脑部位穿透安全帽造成脑部重伤。近年来,我国建筑工地高空棒状物体坠落刺穿安全帽,造成人员伤亡的事故越来越多。这些事故中,现场管理不善当然是造成这些事故的原因之一,但安全帽本身存在的缺陷也不容忽视。

穿刺事故的类型

从对安全帽事故的原因分析来看,可将安全帽被穿刺的情况分为2类:一类是头顶部位穿刺。多数情况是安全帽顶部被击碎,坠落物再击中头部。安全帽被击碎的原因,则是材质不当或坠落物的冲击力远远超出安全帽的承受能力;另一类是后脑部位穿刺。这类事故的特征是安全帽基本无击碎现象,只是局部穿入,造成头部损伤。

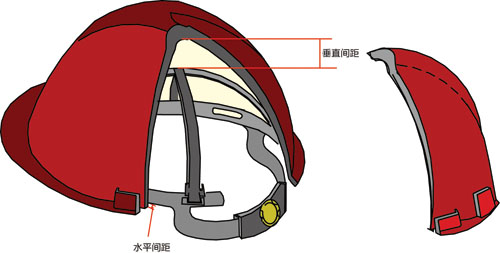

上述事故都与安全帽的耐穿刺性能有直接的关系。GB 2811-2007《安全帽》标准规定:“做穿刺测试,钢锥不得接触头模表面,帽壳不得有碎片脱落”。由此我们可以看到,标准是允许穿刺锥穿透安全帽的,只要没有超过垂直间距接触头模并无碎片脱落,就可以判定为合格(垂直间距:安全帽在佩戴时,头顶与帽壳内顶之间的垂直距离,垂直间距应≤50mm;标准修订前为塑料衬25~50mm,棉织或化纤带为30~50mm)。目前GB 2811-2007《安全帽》标准已经开始实施,原标准GB/T2812-2006《安全帽测试方法》的垂直间距符合新标准的要求,因此各生产企业还在延续使用老标准的垂直间距生产安全帽。按照GB/T2812-2006《安全帽测试方法》的规定,穿刺试验部位为“安全帽帽顶中心直径100mm范围内”,并不包括后脑部位。穿刺试验中,碎片脱落一般在安全帽材质选料不当或混有过量再生料时才会出现。

后脑部位穿刺致因

剔除材质不当造成安全帽不合格的因素后,通过对多起安全帽事故的分析发现,安全帽后脑部位穿透事故多于头顶部位。如何解释现实生产作业中发生的这种现象?

我们将安全帽以前后为轴从正中剖成两半就可以看到:大部分安全帽的顶部厚度大于帽子侧面厚度;顶部的曲率远大于侧面部位的曲率;安全帽的垂直间距远大于水平间距(安全帽在佩戴时,帽箍与帽壳周围空间任何水平点间的距离)。

安全帽的防穿刺设计是基于对头顶部位的防护:足够的厚度防止尖状物体穿透帽壳;较大的曲率使坠落物接触帽壳后能够迅速侧滑开;较大的垂直间距可以使坠落物即使穿透帽壳也不容易接触到头顶。生产厂家为了达到标准中不得超重的要求,在安全帽顶部加厚的同时,对侧面进行了减薄处理,而后脑部位几乎是安全帽厚度相对最薄、最平坦的部位。安全帽生产厂家在结构上这样的设计,应该说是能够满足现行国家标准的技术要求和测试方法要求的。

通过请现场事故处理人员详细介绍事故经过和安全帽受损部位和状况,分析棒状物体从后脑部位穿透安全帽进入人头部的原因,发现了一个一直被安全帽设计者甚至是标准制定者所忽视的问题:大家都主要考虑了顶部防护,但忽视了建筑现场作业时,很多人需要低头干活使后脑部位朝上——这是现场作业中工人常见的作业姿态。由于安全帽在设计上只考虑了顶部朝上时的受力状况,设计出帽顶的形状陡度可以保证作业人员直立时迫使坠落物滑开;但对在作业人员低头干活时安全帽设计的后部保护没有专门考虑,结果造成了安全帽后脑部出现可怕的“盲点”,使得一些工人为此付出了血的代价。

预防对策

要减少和防止安全帽后脑部位穿刺事故的发生,必须针对安全帽后脑部位耐穿刺性能最差这一致命弱点加以改进。主要的技术措施有以下几个方面:

从强度方面考虑,除安全帽顶部外,还应增加后脑部位的局部强度(如局部加厚),使之有足够的强度可以防止棒状坠落物瞬时击穿安全帽,一击不穿就可以使坠落物改变方向脱离头部弹开,避免和减少头部穿刺事故;从结构方面完善帽体后脑部位的外形(如增加曲率或加筋),使之与坠落物接触时具有容易向外滑移的功能;从改善安全帽的材料方面,使其即使不增加厚度,也具有足够的防穿刺强度;在安全帽标准中增加对后脑部位防穿刺性能的检测项目,修订现行的判定方法,将安全帽穿刺锥穿透安全帽后的距离限制在最小水平间距5mm以内,或者严禁穿刺锥穿透安全帽。

从实际操作角度上,这些措施并不是非常高难度的技术要求,目前大多数生产厂家都可以做到。最紧迫的步骤就是首先强化标准中对此项指标的要求;再督促企业加强安全帽的安全性研究,以全面提高防护功能。对于安全帽生产厂家来说,尽快加强这方面的研究和改进,生产出质量安全更可靠的产品,可以避免同类事故发生时的责任风险。

编辑 林 静