2008年8月26日6时40分,广西维尼纶集团有限责任公司所属的广西广维化工股份有限公司(以下简称“广维”)有机厂发生爆炸事故,造成20人死亡、60人受伤,厂区附近3km范围18个村庄及工厂职工、家属共1万1500多名群众疏散。截至9月11日,事故造成直接经济损失约7586万元。

国家安全监管总局副局长孙华山指出,“8·26”爆炸事故是近10年来全国伤亡最严重的化工事故。广维在2008年4月,刚刚取得了职业健康安全管理体系认证,而且从该公司网站上介绍的安全例会、安全月活动等可以看出,在日常管理工作中,安全生产受到了应有的重视。那么,什么原因导致了这起恶性事故的发生?由于现场情况复杂,当班人员遇难,截至目前,事故发生的直接原因从技术层面尚未形成定论。但事故折射出我国化工行业存在的一个普遍性问题,建于20世纪50年代至80年代之间的老化工企业,由于设备工艺落后,存在一些先天的本质安全问题;企业在发展过程中为了适应新的市场,必然降低成本、减少能耗,不断进行升级改造,这一过程中如果考虑不周全,可能埋下新的安全隐患。

广维爆炸事故,震惊了维尼纶同行,国家安全监管总局9月份在广维召开的事故分析现场会上,维尼纶同行不远千里来到现场,与专家一起分析原因,以便有的放矢地审视自身存在的安全问题。同样需要引起警觉、吸取教训的还有其他老化工企业,事故告诫人们在技术提升改造的过程中,应该将提高本质安全度作为一项重要的内容,而且需要更加着重完善安全管理工作,消除、控制各种隐患。

事故经过

2008年8月26日夜班,广维公司当班人员有303人,其中有机厂49人。

0:00~6:00,有机厂各工段生产没有发现异常。CC-601A、B、C、E反应液储罐接班时液位分别为41、50、48、46m3。

6:00,罐场报调度液位整体下降,而正常工况下液位波动总量不大于20m3。

6:40,厂内当班操作人员听到罐场西部传来一声闷响,随后闻到强烈的刺鼻气味,有几名在室外的职工看到有大量液体喷出形成一股白雾(蒸气云),随风向北面有机厂的合成、蒸馏岗位飘逸,并迅速扩散向厂内其他区域,但未见到火光,意识到可能是罐场储罐或合成工段发生爆炸,立即往厂区大门跑。

6:44,尚有部分岗位的职工未能及时撤出,合成工段与罐场附近又发生了强烈爆炸,合成、蒸馏、醇解、聚合等工段的部分建筑物和设备、管道被巨大的冲击波震坏,大量物料泄漏引发随后的多次大爆炸,并燃起大火,罐场的储罐以及管道也被冲击波震坏或高温烘烤,相继发生爆炸燃烧。

由于厂区的下水道没有执行清污分流,并与生活污水沟相通。爆炸事故发生时,有机厂罐场及各工段泄漏出来的物料有部分流入下水道,在厂区下水道、污水收集池及总排水道出口等处发生爆燃。

据柳州地震局监测站测到的地震波,此次爆炸强度为里氏1.8度。专家分析指出,这次爆炸的类型为空间化学爆炸。

有机厂简况

广维有机厂采用电石乙炔法工艺生产聚乙烯醇,主要生产单元包括罐场、合成、蒸馏、醇解、聚合、回收、包装等。经多次技改扩建,聚乙烯醇产能已达3万t/a,原料醋酸乙烯产能达6万t/a。

电石乙炔法生产聚乙烯醇的工艺过程是:来自电石车间的乙炔与醋酸进入合成工段,经醋酸锌-活性炭催化作用生成反应液,反应液经蒸馏工段分离得到精醋酸乙烯、醋酸等。醋酸乙烯送入聚合工段,在引发剂偶氮二异丁腈作用下聚合生成聚醋酸乙烯溶液,聚醋酸乙烯溶液进入醇解工段与氢氧化钠发生反应生成聚乙烯醇,醇解废液送往回收工段回收。

聚乙烯醇生产使用的原料、中间产品、成品、副产物主要有乙炔、醋酸、醋酸乙烯、乙醛等,这些均属于易燃物料。其中乙炔的爆炸极限为2.3%~72.3%,醋酸为4%~17%,醋酸乙烯为2.6%~13.4%,乙醛为10%~57%。

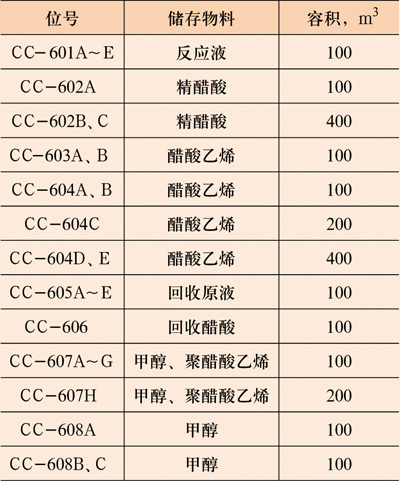

广维有机厂的罐场共有 32台常压储罐,总储罐容4600m3,储存物料均为甲、乙类液体,见表1。爆炸事故几乎造成所有的储罐毁损,其中CC-602B的顶盖飞到了南面距离约90m的地磅房,将地磅房砸倒,可见爆炸威力惊人。

此外,罐场内的所有料泵烧坏,工艺管道90%烧毁,电缆及其开关全部烧毁。停放在南大门外的9辆运焦炭卡车的车头被巨大的爆炸冲击波压扁,所幸司机及时逃离。

事故原因分析

由于爆炸波及范围广、火烧面积大、破坏严重,当班岗位操作记录及主要设备、装置等关键物证被烧毁或损坏,罐场2名当班操作工及其他可能了解当时现场情况的当班人员遇难,因此全面了解和查证广维爆炸事发当时的具体情况非常困难。而且罐场的储罐及储存的物料太多,绝大多数已被烧毁。这些都给技术、专家组的调查取证和技术分析工作带来了困难。据了解,广维有机厂全面配置了防爆电机,开关、槽、电池等都是防爆类型的,那么最终爆炸的点火源是什么,成为专家们争论的焦点,截至10月20日记者发稿时,事故调查组尚未对事故发生的直接原因达成一致意见。而且所有的原因分析都建立在假设的基础上,没有十分确凿的证据支持。

但是,事故调查组给出的几点间接原因,却是固有的设计布局问题,值得从中吸取教训。

1.CC-601系列的5个储罐并联使用,扩大了泄漏量

由于CC-601系列的5个储罐并联使用,进出料管、尾气管连接在一起,其中一个罐发生爆燃,其他罐的物料会同时泄漏出来,导致事故后果扩大。

2.罐场设计不合理

广维有机厂于1972年设计,受当时技术水平的限制,设计依据的标准规范与现行标准规范相比要求较低,罐场平面布置及安全设施已不符合现行标准规范的要求。

GB50160-92《石油化工企业设计防火规范》(1999年版,以下简称《规范》)规定,“在可能泄漏甲类气体和液体的场所内,应设可燃气体报警器”,而广维的罐场没有设置。《规范》规定,“罐组内的储罐,不应超过2排”,但项目设计平面图将储罐布置成3排。《规范》规定,“罐组内的生产污水管道应有独立的排水口,且应在防火堤外设置水封,并宜在防火堤与水封之间的管道上设置易开关的隔断阀”,该厂罐场防火堤排水口未设置隔断阀,不能切断漏出的物料,使大量物料流出并进入下水道发生爆燃,导致事故扩大。《规范》规定,“罐组的专用泵(或泵房)均应布置在防火堤外,其与罐组的防火间距,甲A类不应小于15m,甲B类、乙类不应小于12m”,但广维有机厂罐场的设计中将罐场料泵、事故氮气阀、电缆元气均安装在防火堤内。

3.设备安全管理混乱

2008年4~5月,广维公司大修,为了扩建需要,更换了CC601系列送精馏2台反应液泵。但没有同时更换进出管,而是采用大小头与原管连接。而且,厂方对流量和扬程(压力)增大后可能带来的静电危害性认识不足,没有采取相应的防护措施。

大修中对一直存在的安全隐患未加以治理、整改,如CC-601A、C罐顶盖因腐蚀穿孔,已列入2008年大修计划,但在大修时未按计划进行修补;罐场原设计有泡沫灭火系统,但1982年后因缺乏维护已无法使用,1999年企业擅自将其拆除,大修中仍未加补装;各储罐原设计有温度测量装置,但未按设计安装使用。罐场的操作规程也不完善,储罐的物料没有温度控制要求,液位控制指标不明确;CC-601系列尾气冷凝器的冷凝液未设置导流管或导流板,冷凝液从距底板6.65m高的管口直接流入罐内,冲击罐内液面时易产生静电火花。这些隐患的存在,为事故的发生埋下了伏笔。

工艺问题由来

聚乙烯醇主要用于纺织工业生产纤维面料。上世纪60年代,为解决人民群众的穿衣问题,我国开始自行研发聚乙烯醇生产技术,并于1965年在吉林省四平联合化工厂建成我国第一套聚乙烯醇生产装置,规模为1000t/a。为加快聚乙烯醇及其纤维工业的发展,我国决定从日本可乐丽公司引进以电石乙炔为原料生产聚乙烯醇及其纤维的技术与成套装置,并于1965年8月在北京有机化工厂建成投产了万吨级的生产装置。接着,我国采取引进和自行翻版设计并举的方针,于上世纪70年代建设了9套万吨级的电石乙炔法聚乙烯醇及其纤维生产装置(其中一套产能为5000t/a)。广西维尼纶厂(现今的广西维尼纶有限公司),就是这9胞胎中的一员,于1971年开始建设,1980年10月建成投产。

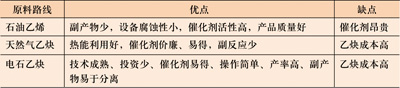

在国外,由于电石污染严重,而且电石乙炔法生产聚乙烯醇在成本上不具优势,所以已经逐渐淘汰,被天然气乙炔法和乙烯法所替代(见表2)。但在我国,由于石油、天然气资源紧缺,而且电石乙炔法生产聚乙烯醇具有技术成熟、投资少、催化剂易得、操作简单、产率高、副产物易于分离等优点,因此有一定的生存空间。目前我国还有10家聚乙烯醇厂采用电石乙炔法,而且效益不错。近年来这10家企业中有8家(包括广维)投资新建或改建了低碱醇解工艺装置,使综合能耗高、环境污染严重的高碱醇解生产工艺逐渐退出竞争。

思考与总结

广维爆炸事故,暴露出了我国聚乙烯醇行业乃至整个化工行业存在的安全问题。

把高碱醇解工艺改成低碱醇解工艺,综合能耗下降了,环境污染问题解决了,但是安全问题往往被忽略。福建纺织化纤集团有限公司来参加广维事故现场会的副总说,设计单位最怕甲方提出小修小改的需求。厂家为了扩产,可能需要增加泵的流量,但是为了节省设计成本和硬件投入,仅让设计单位对泵和管道做出修改方案。如果泵内和管道内的物料流量增大,静电积累肯定会增加。那么扩产后,如果静电消除设施没有同时改造,无法起到完全消除静电危害的作用,当易燃易爆物料发生泄漏后,很容易被静电火花引燃引爆。

这起事故引发的更为严重的问题在于,20世纪70年代我国建设的9家维尼纶厂,犹如9胞胎一样,所用储罐的材质、布置、用途几乎都一样,工艺流程、操作方法也没有差别。虽然经过了不同的改造,但基本的流程工艺并没有改变。这是不是意味着,导致广维发生事故的隐患因素,也会像基因缺陷一样在其他8家企业身上存在?湖南湘维有限公司的董事长贺正龙说,他在这个行业已经做了26年了,广维发生事故,他的心情不仅是震惊,更多的是感同身受,如同发生在自己身上一样。其实,除了导致广维爆炸的直接原因外,这9胞胎在设计、建造过程中,还存在很多安全隐患,包括前面分析的事故发生间接原因中所提到的那些问题。所以,广维爆炸事故必将推动聚乙烯醇行业的安全生产状况得到大的改观。

此外,广维事故还对目前我国的职业健康安全管理体系认证提出了考问。据广维集团网站的消息,2007年12月,中国质量认证中心广西评审中心的专家到广维进行了职业健康安全管理体系认证审核。专家们深入生产部、检测中心、电石厂、有机厂等单位进行查阅文件和资料工作,并与相关人员交流,用2天时间完成了现场审核工作。审核组认为,广维公司建立的职业健康安全管理体系并有效运行,从总体上讲,员工的安全意识比以前强了,公司的安全管理水平也比以前提高了。但还存在一些问题,审核组希望广维公司针对存在的问题要及时整改,完善各项管理工作。2008年4月,广维通过了中国质量认证中心广西评审中心的审核,拿到了职业健康安全管理体系认证。

职业健康安全管理体系是20世纪80年代后期在国际上兴起的现代安全生产管理模式。其主要目的有六:一是为组织提高职业健康安全绩效提供一个科学、有效的管理手段;二是有助于推动职业健康安全法规和制度的贯彻执行;三是使职业健康安全管理由被动强制行为变为自动自愿;四是有助于消除贸易壁垒;五是会对组织产生直接和间接的经济效益;六是将树立组织良好的社会形象和品质。但在实际中,企业更注重的是后面3点所产生的效益。前面3点的实际功用到底能发挥多少,并不乐观。可见,提高相关认证体系的实际效用,也是我国职业健康安全管理工作的重要任务。

编辑 王 璇