近年来,我们对一些企业生产中的事故进行了再调查。所谓的“再调查”,就是对这些事故原有的调查材料和结论,进行重新核实和分析。

下面就一起生产安全事故的再调查情况,谈谈由此引发的思考。

发生事故的单位概况

某水泥企业始建于1992年。全公司现有员工250人,技术管理人员7人,安全专职管理人员2人,年产水泥能力为30万t。该公司有安全管理制度、生料车间安全操作管理制度、生料车间和成品车间安全操作管理制度、机修车间安全操作规程、电力车间安全操作管理制度、应急预案等。

企业主要负责人与2名安全专职管理人员均已经参加过市级安全生产监督管理部门培训和考核,取得了上岗资格证。

2005年12月9日,该企业通过《广东省水泥生产企业安全生产规范化管理评估标准》,达到B类等级。

2006年,安全技改投入为6万2100元,整改了全厂的安全防护装置(包括机械防护罩、安全护栏等)。

事故简介

2007年1月31日22:00。

生料车间(见图1)新线夜班开机,发现选粉机的电机不能转动,班长龚某通知电工和维护人员检修。电工黄某检修完毕,接通电源试机。然后他又关闭了电源,要求检查一下选粉机转向是否正确。

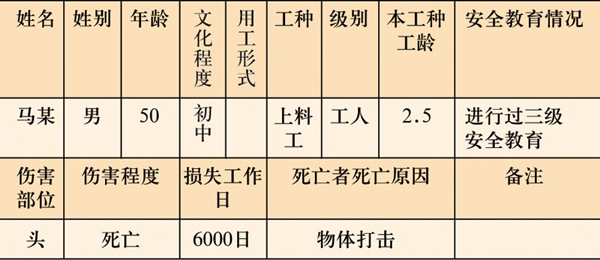

当班员工马某走到选粉机顶部,拿开电机联轴器的防护罩,试图察看电机转向。这时防护罩支架碰到了在惯性转动的联轴器,支架被联轴器卷入。防护罩被带动迅速旋转,转动的罩壳迅速击中了马某的头部(伤亡人员伤害情况见表1),

致其头颅破裂,“大脑当即死亡”(引自马某的《死亡医学证明书》)。

事故现场(见图2)目击者有班长龚某、电工黄某。

再调查的理由

企业根据事故现场证人证词等作出的调查报告称: “当事人不听旁人劝阻,擅自在联轴器机械运转未完全停止之前,搬动其防护罩,导致防护罩打击而死亡。本次事故主要原因为当事人(死者)违章作业。”

该调查报告中没有事故直接、间接原因的分析过程,那么事故主要原因就成了“无源之本”。这次事故是物体打击伤害,而致害物却比较特珠,是安全防护罩。安全防护罩又是怎样变成打击致害物的,报告中没有讲清楚。为此,我们认定有必要进行再调查。

工作过程与分析

1.工作过程

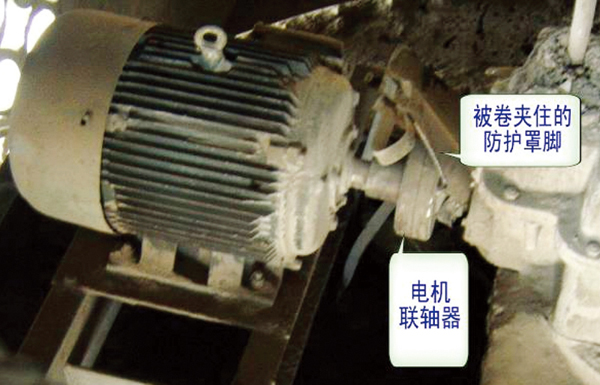

事发时马某得到了有关人员要求察看检修后的电动机转向的意见,他在电机停电后不久,就到达电机联轴器边。由于防护罩的遮拦,加上夜晚光线暗,马某看不到电机转向,他用手提起防护罩,企图移开时,防护罩碰到了转动的联轴器。联轴器的螺栓“咬”住防护罩支架(脚),防护罩立即被其带转(见图3)。

由于电机联轴器另一端是减速器,减速器带动的是选粉机的主轴和巨大的风叶。因此在电机停电停止转动之后,联轴器还有较长的时间将被巨大风叶旋转惯性带着转动。这样转动即使速度慢,力矩也是很大。马某被转动的金属防护罩击中了头部,加上防护罩边缘粗糙锐利,击裂了他的头颅,造成他当场死亡……

2.事故分析依据

根据上述基本事实,我们首先按照GB6441-1986《企业职工伤亡事故分类标准》对该事故进行如下分析归类:

事故的起因物是“动力传送机械”(选粉机顶部的电机联轴器);

致害物为“其他金属件”(联轴器的防护罩)。

受伤部位为“脑”;受伤性质为“冲击”;伤害方式为“运动物体撞人”。

物的不安全状态为“防护、保险、信号等装置缺乏或有缺陷”,“防护不当”, “其他:安全防护罩制作和安装错误”。

人的不安全行为为“操作错误、忽视安全、忽视警告”,“其他:在联轴器机械运转未完全停止之前,搬动其防护罩”。

我们再依据GB 8196-1987《机械设备防护罩安全要求》等有关安全规范与要求对照检查致害物:联轴器的防护罩。发现该护罩(形状如图4)在制作和安装方面有如下问题:

该防护罩罩壳上无孔无洞,看不到电机联轴器的转向;

本应是固定式防护罩,却没有按安全标准要求固定,而且防护罩插入罩脚过长;

防护罩表面不光滑,四周边缘有毛刺和尖锐棱角。

3.直接原因

为此,我们认为该事故直接原因是:

固定式防护罩设计制作和安装有缺陷(见图4);

当时已经晚上10点了,现场光线暗,而且场地狭窄;

当事人操作错误。在机器转动没完全停止之前,他搬动了防护罩,导致事故发生。

4.间接原因

(1)设计、制作、安装不当

企业管理部门没有督促和要求有关方面,按照国家标准设计、制作、安装安全防护装置,导致防护装置存在缺陷,而且这些缺陷在较长时间里未被改正,为事故发生埋下了隐患。

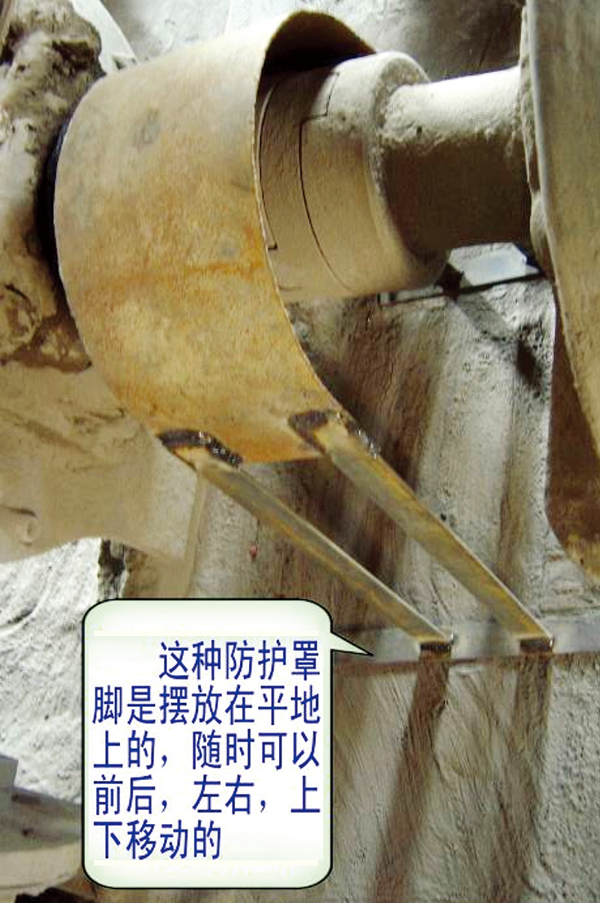

在生产现场,我们还发现不少像图5中那种罩脚平摆放在地面上,没有任何固定的防护罩。这可比出事故的防护罩更加危险!这种防护罩不用人搬动,随时有可能自己“飞”起来伤人。

图6、图7均是不合格的防护栏杆。这些安全设施不按标准制作,不仅保护不了工人的安全,还成了新的危险源。

(2)缺乏专门培训,人员操作错误

目前厂内厂外安全生产培训、学习、考试不少,但存在着理论脱离实际的倾向,学习生产实践中实用的安全技术的力度不够,缺乏对有关国家安全技术标准的宣传和普及。有的企业领导和专业安全管理人员甚至都不知道防护栏杆、防护罩这些很常见的、又很重要的安全设施的国家标准,更不要说他们的员工了。本次事故的当事人虽然有了安全培训的记录,仍然缺乏一些安全基础知识,例如固定式防护罩的安全要求等。

此外,从死者年龄较大(50岁),而在厂实际工龄不到3年上看,操作人员安全生产的经验不足,也是容易造成事故的原因。

整改意见

通过我们的再调查,并与企业交换意见,企业以此为戒,结合实际大力宣传与当前生产有关的安全设施等技术标准和规范,并在生产实践中贯彻这些标准和规范。发动全厂员工对照标准和规范,找隐患,进行整改。

1.开展全企业的“反三违”(反对违章指挥,反对违章作业,反对违反劳动纪律)活动,从按规定穿戴劳动保护用品,戴好安全帽抓起;

2.立即更换所有不合格的防护罩,特别是那种罩脚平摆在地上,随时可以四处移动的防护罩;

3.整改生产区域的中间空隙过大、缺乏下档板等不合格的防护栏杆;

4.较长的皮带输送机,应每隔20m增设事故紧急停车装置;

5.生产区有车辆进入或作业的地方,应设立交通安全标志,划分区域和人行通道;

6.增加进入设备、容器内的安全作业制度;

7.生产区禁止吸烟。

反思之一

本例中的原调查报告缺乏事故原因的分析过程,是目前国内一些事故调查报告的较常见毛病。这反映出有些调查人员对事故调查原因分析过程不够了解,对事故直接原因、间接原因、主要原因等概念不够清楚。

今后,在事故调查中我们应当做到:

在事故现场的勘察、物证人证和事实材料的收集的基础上,要全面深入、细致地追踪人和物方面所有的事故因素,明确它们之间的相互关系和在事故中所占的重要程度,从而确定事故发生的直接原因。

在此基础上,再从分析导致人的不安全行为、物的不安全状态以及人、物、环境失配,使事故得以发生的原因;弄清为什么会产生不安全行为和不安全状态;为什么事先不能预防事故的发生等,找到事故的间接原因。

然后再从上述直接、间接原因中,找出对事故发生了主导作用的原因即事故的主要原因。

只有在事故原因查明的基础上,才能分清事故责任。

反思之二

目前国内的生产安全事故调查有一种怪现象:很多事故总是以“工人(当事人)违章作业”当作事故的主要原因。如果当事人又在事故中身亡,那他更有可能成为事故主要责任、甚至一切责任的承担者。这种怪现象还很“吃香”,有的企业领导很偏爱它,甚至向调查人员点名“要”这样处理。他们认为这样好处多多:一是摆脱企业的责任;二是有利于减少死难者家属找企业的“麻烦”;三是死难者本人不会提出任何异议……

正是在这种怪现象的背后,掩盖着企业在安全管理、设备技术、人员培训等方面的许许多多重大隐患,从而导致很多重复事故的发生,而且损失会一次比一次惨重……

本例中出事故的企业,其安全管理在同行业中还是比较好的,他们每年主动拨出安全设施的技改资金等,说明领导对安全生产的重视。但如果不是我们再调查提出该企业在安全设施等方面的一系列隐患,可以预测,随时都有可能重复出现同类事故。

保证事故调查的独立性、公正性、准确性,不仅是法制社会的需要,也更是我们企业安全发展的必须。

反思之三

企业管理部门没有督促和要求有关方面按照国家标准设计、制作、安装安全防护装置,以致于防护装置存在着诸多事故隐患,而且这些事故隐患在较长时间里没被指出,没被改正,为事故发生埋下了隐患。

其实不光是这个出事故的企业,国内不少企业都程度不同地存在类似的问题。没有防护罩、防护栏杆,就喊要装。怎么做?没提出具体的标准和规范,就随员工自由发挥去,只要一装上,大家就OK。没有人再去按照有关标准检查它们的可靠性和安全性。这样我们一些安全防护装置又成了新的“危险源”。

例如图5中那种罩脚平摆放在地面上,随时可以左右、前后移动的防护罩比这次出事故的防护罩更加危险!

值得一提的是,这类事故本不少,也是在“工人或死者违章作业”的幌子下,防护装置本身的缺陷被忽视。

编辑 玫 尧