2004年6月,重庆市某厂安装了2台WNS4.2-1/90/75-Y(Q)型锅炉,8月份投入运行。2005年五一长假停炉过后,工作人员发现锅炉烟箱漏水,就打开烟箱门检查,发现2根烟管漏水;更换烟管后做水压检验,又发现大量烟管漏水;打开人孔门检查,发现锅内烟管、锅筒、炉胆上有大量直径在10~30mm之间的贝壳状鼓包,如图1。

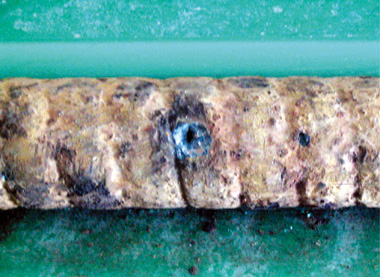

鼓包外层为坚硬且附着性很强的黄褐色沉积物,刮开外层,中间为铁锈,最下层为黑色物质。突显出的腐蚀坑分层颜色明显,层次分明,为典型的溶解氧腐蚀形态,即溃疡腐蚀。腐蚀坑深0.5~3.0mm,腐蚀严重处用尖锤轻按,即可将腐蚀坑处烟管穿透,见图2。

这是一个水质管理不好,短期内造成氧腐蚀破坏的典型案例。2005年,该厂更换了锅炉的全部烟管,并对锅炉进行了化学清洗,安装了海绵铁除氧器。事故造成直接经济损失14万多元。

2006年8月锅炉内部检验时,发现锅内又有大量腐蚀产物,见图3。烟管上结有1~2mm的氧化铁垢,有少量不太明显的小型鼓包,除污器损坏。

锅炉腐蚀原因

该锅炉水处理方法为钠离子交换,安装时无除氧装置和锅内加药装置。2004年6月锅炉安装后,该厂把锅炉水质处理工作委托给重庆某污水处理公司。由于后者对锅炉水质标准不太了解,将锅炉防腐处理当作循环水防腐来处理。锅炉运行状况是白天运行夜晚停止,2台锅炉每周轮换一次,停炉期间锅炉也未采取防腐措施。锅炉热水系统漏水严重,每天需补水10~20t。运行仅1年,就造成了锅炉严重氧腐蚀事故。

根据腐蚀过程机理,金属腐蚀分为化学腐蚀和电化学腐蚀两类,蒸汽锅炉和热水锅炉内部的腐蚀主要是电化学腐蚀。

1.微电池腐蚀

新装锅炉在制造过程中,在金属表面因热轧、冷压、焊接而形成大量破裂的氧化皮和焊瘤,在贮运及安装过程中生成腐蚀产物、铁锈和各种附着物等。这些杂物都应在锅炉投入运行之前,通过煮炉和清洗加以去除,并形成防止腐蚀的钝化膜。

但某些企业不重视这项工作,在新锅炉使用前未进行煮炉。附着在金属表面上的各种杂质,如氯化镁、氯化钙等盐类,以及二氧化碳气体,都可以造成金属的电化学腐蚀。由于这些物质与锅炉金属的电极电位不同,会形成大量的微电池效应,使钢材不断遭到腐蚀而逐渐出现坑洞。

可见,锅炉水应定期除氧、二氧化碳等气体,还应定期排污,控制含盐量浓度,以避免电化学腐蚀发生的条件。

2 .氧腐蚀

锅炉给水中含有一定的溶解氧,可与金属壁电极电位较高的杂质部份(阴极)发生反应。在阴极,氧吸收电子形成大量氢氧根离子;在阳极,铁离子溶于水中生成低价的铁离子化合物氢氧化亚铁。氧能够将低价铁离子氧化为高价铁离子氧化物——在水中溶解度很低的氢氧化铁。氢氧化铁沉淀致使阳极处二价铁离子浓度降低,更多铁离子进入锅水,加剧了腐蚀。可见,水中的溶解氧是加速电化学腐蚀的重要因素,必须予以严格控制。

本文所提的案例是2台锅炉一备一用。一般每周轮换一次,并且均是白天运行夜间停,频繁启停炉再加每天补水10~20t,使大量溶解氧被带入锅内,促使腐蚀加剧。

2005年该厂更换了锅炉的全部烟管,并且对锅炉进行了化学清洗,安装了海绵铁除氧器。但是,热水系统并没有清洗,加上除污器损坏,系统中的杂质没有被清除掉而进入锅炉,造成大量微电池腐蚀,在高温下产生复杂的电化学反应,加速了钢材的腐蚀。离心式给水泵、循环泵也会将空气中的氧吸入热水系统内。热水系统设置有定压膨胀水箱,直接通向大气,因此,膨胀水箱还要源源不断地溶解吸收一部分氧气,使金属铁发生吸氧腐蚀。

防腐措施

考虑到该热水锅炉系统不可能保证没有溶解氧,即不能完全控制阴极极化,就应控制阳极,使金属表面形成稳定的保护膜。为此,2006年该厂采取了添加锅炉除氧防腐剂的措施。

在给水中添加除氧防腐药剂是使金属表面形成稳定保护膜的一种有效方法。目前在国内热水循环系统中采用的除氧防腐剂,都是肟类、胺类有机除氧剂和无机除氧剂组成,不仅能除氧,而且能够在钢材表面形成良好的磁性氧化物保护膜,有效地延缓热力设备的腐蚀。目前,通过1年多的运行测试,锅炉的腐蚀已基本得到控制。

编辑 王 璇