改质沥青装置的任务是将焦油萘蒸馏输送的中温沥青通过加热炉加热在反应釜内进行常压热聚合反应生成改质沥青。该装置在生产过程中存在燃烧加热、放料装车、冷凝冷却等单元,稍有失误就有可能造成爆炸、人员伤亡等事故,生产操作过程危险性大,现予对该装置的危险性进行分析。

一、装置概况:

焦油加工改质沥青装置现生产能力为150000吨/年,采用3套5万吨/年生产装置,本装置采用国内成熟的釜式常压热聚合法生产改质沥青:即有9个反应釜,每3个反应釜为1套,共3套,并联生产。主要工艺调节控制有:冷却回水槽液位指示调节、报警,煤气总管压力的调节、报警,加热炉炉膛温度的调节。

二、流程叙述:

从焦油萘蒸馏车间来的中温沥青自流入1#反应釜,在釜内由煤气燃烧生成的烟道气加热,在机械搅拌的同时,发生一定程度的热聚合反应。釜顶逸出的油气经闪蒸油冷凝冷却器冷凝冷却后入闪蒸油中间槽;釜内沥青经釜底放料阀排出,利用釜之间的液位差依此从侧线自流入2#、3#釜,在釜内同样进行加热、搅拌,发生聚合反应。闪蒸油气经冷凝冷却入闪蒸油中间槽,釜内沥青从3#釜底部经油封管入沥青中间槽。中间槽内改质沥青经沥青汽化冷却器冷却后送往沥青高置槽,经冷却成型入沥青仓库或外发。闪蒸油定期送往油库。

改质沥青中间槽、闪蒸油中间槽、闪蒸油冷凝器、沥青高置槽、沥青成型链板机等设备排出的油气、烟气进入排气洗净塔,进行尾气处理。

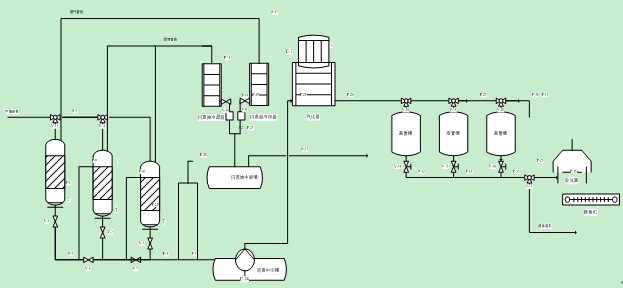

流程图:

三、 主要工艺控制指标:

|

序号

|

指标名称

|

单位

|

指 标

|

序号

|

指标名称

|

单位

|

指 标

|

|

1

|

中温沥青来料温度

|

℃

|

≥350

|

10

|

各运转设备电机温升

|

℃

|

<60

|

|

2

|

反应釜内沥青热聚合温度

|

℃

|

(B)G为:375±5

(C)F为:385±5

(D)E为:395±5

|

11

|

各泵出口压力

|

|

≥0.4MPa

|

|

12

|

反应釜釜顶压力

|

Pa

|

≤4000

|

||||

|

13

|

沥青汽化冷却器沥青出口温度

|

℃

|

250~260

|

||||

|

3

|

改质沥青中间槽油温

|

℃

|

≥380

|

14

|

沥青汽化冷却器沥青水位

|

|

1/2~2/3

|

|

4

|

液面上空高度

|

mm

|

≥500

|

15

|

沥青高置槽放料温度

|

℃

|

180~200

|

|

5

|

加热炉上烟道最高温度

|

℃

|

≤450

|

16

|

管道电保温控温范围

|

℃

|

160~180

|

|

6

|

闪蒸油冷凝冷却器出口油温

|

℃

|

65~75

|

17

|

煤气总管压力

|

Pa

|

≥3500

|

|

7

|

出口水温

|

℃

|

<45

|

18

|

水压

|

MPa

|

≥0.4

|

|

8

|

闪蒸油槽内油温

|

℃

|

65~75

|

19

|

低压蒸汽

|

MPa

|

≥0.4

|

|

9

|

闪蒸油槽上空高度

|

mm

|

≥500

|

20

|

中压蒸汽

|

MPa

|

≥0.8

|

四、工艺调控要点:

1、两套装置中温沥青的进料量要保持基本一致;通过调节入炉煤气量来控制釜底温度,从而调节改质沥青质量。

2、调节入加热炉煤气量必须确保釜内沥青温度变化±5℃内。

3、尽量减少开、停车次数,故障造成停车四小时以上时,各设备內物料应放空。

五、根据对工艺流程的分析,该装置主要的危险危害因素分析如下:

改质沥青属于室外作业。主要设备及装置有:改质沥青反应釜、加热炉、冷却器、改质沥青汽化冷凝冷却器、高置槽、沥青运输链板机、天车等。主要的危险物质有:煤气、高温沥青、闪蒸油等。主要的危险危害因素有:火灾、爆炸、灼烫、腐蚀、高处坠落、起重伤害及高温、毒物危害等。

1、反应釜及其加热炉的危险性分析:

1)由于反应釜沥青温度较高,当发生泄漏时如果防护不当,极易发生高温灼伤事故。

2)改质沥青加热炉的煤气供给压力过低,未及时关闭煤气阀门,极易发生火灾、爆炸事故。

3)开停炉时违反操作规程,导致炉内有爆炸性混合气体存在,并达到爆炸极限。

4)沥青泄漏,未及时发现处理,发生燃爆现象。

5)当高温沥青中有大量空气进入,与沥青蒸汽(沥青烟)形成爆炸性混合气体,并发生着火,将操作人员灼伤。

6)高温油品生产临时停工后,重新恢复生产时,由于停工时间短,设备温度尚未完全冷却下来,在进热油品时有可能发生固体反应物自然。

7)加热炉升温过快,易发生溢油着火事故。

2、火灾、爆炸危险性分析:

1)反应釜内加热沥青时大量使用煤气,由于工艺控制缺陷或管道故障,有可能发生煤气泄漏。煤气在空气中达到一定浓度,遇到火源或静电火花等原因均可能发生燃烧和爆炸坏事故。

2)对煤气管道、反应釜等煤气设备在检修作业时,未置换彻底,进行检修作业时,动火时能引起设备、管道爆炸、着火和其他危及人身安全及设备安全的事故。

3)使用沥青加热炉,在刚投用或停气后再投用时,没有将炉膛内剩余燃气置换干净就点火,极易引起爆炸。或者是先打开煤气阀门,才点火,煤气达到爆炸极限,点火时发生爆炸。煤气管道也可能发生堵塞,人员误操作等原因,供气时断时续,熄火后煤气泄漏,重新点火时发生爆炸。

4)生产装置发生泄漏或出现故障时,油气积聚,遇到火源也能发生爆炸。

5)闪蒸油管线的窥镜或液位计因老化、受外力等原因破裂、有毒、易燃物质外泄可能导致中毒或燃爆事故。

6)冬季沥青管线容易发生堵塞,使用明火加热堵塞管线、阀门时,发生火灾爆炸。

7)反应釜发生渗透或泄漏,高温沥青发生燃烧。

8)雷雨天出沥青,管道因热胀冷缩发生爆裂,沥青蒸汽遇静电、明火发生燃烧。

9)检修作业时,对设备及管线没有进行隔离置换、吹扫,就动火作业,发生着火或爆炸。

10)违章操作、违章指挥也可能发生火灾或爆炸。

11)电气设施漏电,温度表、液位计、压力表显示失灵,仪表、连锁控制失效,运转设备缺润滑油长期高温摩擦,雷击,都有可能引发火灾或爆炸。

3、中毒和窒息危险性分析:

1)沥青生产过程中,若操作人员防护不当,极易发生沥青蒸汽中毒事故或引发职业病,中温沥青刺激味很大,短时吸入会导致头晕,长时间吸入会导致严重中毒。

2)沥青装车作业时,沥青烟吸风罩未开,导致沥青烟在现场飘散,人员吸入可能引起中毒。

3)反应釜、沥青中间槽在清理过程中,没有置换通风,导致有害挥发气体积聚,作业人员未戴防护器材,人员吸入可能引起中毒,氧含量低,会引起窒息。

4、机械伤害危险性分析:

沥青运输链板机为传动设备,传动部件在运行时,由于机械故障或人员操作失误,可能造成机械伤害。

5、高温灼伤危险性分析:

沥青系统中的蒸汽、物料管道或阀门密封不严或操作不当,发生物料泄漏或保温层破坏,人员防护不当都会造成高温灼伤的危险。

6、高处坠落的危险性分析:

在位于基准作业面2米以上的操作平台上或槽顶部作业时,因护栏存在缺陷,人员注意力不集中等都可能发生高处坠落事故。

7、起重伤害危险性分析:

生产过程中要使用天车,若天车未安装限位器或限位器安装不当,吊钩及钢丝绳未定期检验合格,起吊重量超过额定重量,人员注意力不集中、起吊行进过程过快和误操作等,有可能发生起重伤害。

8、事故应急救援过程危险性分析:

针对以上存在的危险危害因素,一旦发生,在人员实施救援的过程中也可能因为救援措施不当、违章指挥、现场混乱、对事故情况不明盲目施救、发生二次事故、救援人员不具备救援能力等,有可能造成人身伤害、中毒、窒息、甚至死亡事故。

六、防范措施:

1、遵守煤气使用安全技术规程。在点火前检查煤气水封完好。管道送煤气时,必须按照蒸汽赶空气,煤气赶蒸汽的次序进行,并做煤气爆发实验确认合格。炉膛点火前必须用消火蒸汽吹扫,后以较小的开度开煤气先点火,点着火后逐渐加大煤气阀门开度,以防爆炸。

2、严禁在生产区域吸烟及违规使用明火。

3、带电设备不准用水,蒸汽冲洗。

4、 做好检修期间前的工艺安全交出、人员的安全教育、安全措施的落实、过程控制等要求。

5、加热炉严禁急剧升温;加热炉烟道温度不得超过规定温度。

6、加强对操作人员的业务能力培训,不定期组织考核,对于考试不合格人员禁止上岗作业。

7、做好生产区域的人员安全管理,作业人能按要求穿戴相应的防护用品,能按章操作,无违章违纪行为。

8、对高温管道和设备进行保温隔热,防止人员意外接触,造成灼烫伤害。

9、对现场的安全设施进行检查,例如:平台、护栏、爬梯等,确保完好。

10、对运转设备的转动部位安装防护装置,防止人员接触受伤。

11、在危险部位、需要引起员工注意的位置,安装安全警示标志。

12、对安全附件、起重天车进行定期检测,确保完好。

13、做好应急演练工作,提高员工在事故状态下的应急能力。

14、做好日常设备、管线的日常维护保养,防止发生泄漏。

15、做好沥青烟及现场废气的回收,禁止直接向大气排放,以免造成环境空气的污染。

16、做好电气设施、仪表、连锁控制的维护、检测工作。

17、加强工艺中控的监控、调节,防止介质温度、压力、流量指标超标,防止因憋压、吸入空气形成混合性爆炸气体发生着火爆炸事故。

18、做好应急救援器材的日常检查及维护保养,确保完好备用。

七、危险危害因素辨识

作业条件危险性评价方法分析改质沥青装置在有关作业活动中常见危险因素

|

序号

|

业务

活动

|

危险危害因素

|

特征

|

危险评价

|

现行(需要)措施

|

||||

|

可能性(L)

|

频繁程度(E)

|

产生后果(C)

|

分数

(D)

|

等级

|

|||||

|

1

|

动火作业

(在设备或管线上进行气割、焊接等)

|

安全措施未完全落实,缺手续或条件不具备就作业;

|

导致着火爆炸事故

|

1

|

6

|

15

|

90

|

显著危险

|

针对辨识出的危险因素,制定安全措施,并专人逐一落实,禁止无证作业,不具备条件盲目作业。

|

|

2

|

乙炔瓶与氧气瓶,气瓶与动火点的安全距离不能保证,作业人员意识不强。

|

可能因气瓶发生泄漏,焊渣火花飞溅接触引起着火。

|

3

|

6

|

1

|

18

|

稍有危险

|

气瓶之间保持5米距离,气瓶与明火之间保持10米距离。作业前由动火人进行检查落实。

|

|

|

3

|

气瓶漏气或无阻火器,压力表、减压阀失灵,为省时省事,个别人照常使用;

|

引发着火或气瓶爆炸事故。

|

1

|

6

|

1

|

6

|

稍有危险

|

作业前对导气管、压力表、减压阀进行检查,确保完好。不完好禁止使用。

|

|

|

4

|

虽有动火证,但不

分地点随意动火,个别人安全意识不强。

|

可能引发意外事故

|

3

|

6

|

3

|

54

|

一般危险

|

做到“一张票一个点”的要求,不得随意改变动火地点。

|

|

|

5

|

日常操作

(巡检、开停车作业、维护等)

|

职工责任心不强,巡检不到位,不按时巡检和做记录,只为拨牌而巡检。

|

不能发现存在的隐患,有可能引发事故。

|

1

|

6

|

3

|

18

|

稍有危险

|

提高责任心,按照巡检“五字”方法,认真巡检。

|

|

6

|

设备开停车时,不严格执行程序,图省时、省事,不按要求开关阀门。

|

导致系统不能按时开停车,可能引起系统波动调节困难,可能引发事故。

|

1

|

3

|

7

|

21

|

一般危险

|

按照操作步骤进行操作,不可以颠倒操作。开停车前要对操作的阀门确认是否能灵活开关,开关状态是否符合开停车要求。

|

|

|

7

|

个别操作人员对设备的原理不清楚,容易误操作。

|

造成系统停车或引发事故。

|

1

|

6

|

7

|

42

|

一般危险

|

加强学习,掌握操作要领。

|

|

|

8

|

长期停用或备用的设备重新投入使用时不盘车,造成设备损坏。

|

设备无法开启,可能引起系统停车。

|

1

|

3

|

1

|

3

|

稍有危险

|

对备用设备要做好日常盘车,确保备车完好。

|

|

|

9

|

生产中不检查阀门的状态就进行操作,造成跑料、串料等事故。

|

引发事故,造成系统停车。

|

1

|

6

|

7

|

42

|

一般危险

|

对需要开关的阀门进行确认。

|

|

|

10

|

在现场搞卫生时用水冲设备,使电机进水,损坏电机。

|

触电,引发大面积停电,导致系统停车。

|

1

|

6

|

7

|

42

|

一般危险

|

禁止用水冲洗任何设备。

|

|

|

11

|

在设备运转时进行擦洗和加油等操作。

|

造成人身伤亡事故,油喷。

|

1

|

6

|

1

|

6

|

稍有危险

|

禁止对运转部位进行擦洗,设备运转时禁止加油。

|

|

|

12

|

登高作业

(检修期间或日常需登高情况)

|

大风、大雨等恶劣条件下,夜间照明管线不好的条件下,进行非必要的登高作业。

|

可能因为作业环境恶劣作业困难导致人员坠落

|

1

|

3

|

7

|

21

|

|

非紧急情况下,环境恶劣时不要进行登高作业,必须作业时,要安排身体综合能力较高的人员,切实采取有效地防护措施。

|

|

13

|

登高人员有的安全带不挂好或系挂位置不合理;

|

作业时无坠落防护、防护不当降低安全系数。

|

1

|

6

|

3

|

18

|

稍有危险

|

系好安全带并选择合适的能承重的悬挂位置。

|

|

|

14

|

不办理登高作业证、无安全防护措施擅自作业。

|

缺乏安全意识,没有起到工前教育的要求。可能引发事故。

|

1

|

6

|

3

|

18

|

稍有危险

|

办理作业证,制定安全措施。

|

|

|

15

|

受限空间作业

(清理反应釜、中间槽等)

|

没有与系统隔离、置换不彻底。

|

物料无法清除干净,有可能引发人员中毒、爆炸事故。

|

1

|

3

|

7

|

21

|

一般危险

|

严格按照工艺交出进行隔离、彻底置换。

|

|

16

|

未进行氧含量分析氧含量分析不合格,入内作业。

|

窒息

|

1

|

6

|

7

|

42

|

一般危险

|

入内前进行氧含量分析,合格后可进入,对于有可燃气挥发成份的,要分析可燃气含量。

|

|

|

17

|

未佩戴长管式防毒面具。

|

中毒

|

1

|

6

|

7

|

42

|

一般危险

|

有害气体挥发,造成中毒。

|

|

|

18

|

未关闭通讯工具。

|

如果有可燃气挥发,积聚到爆炸浓度,可能因突然接打电话引发爆炸。

|

0.5

|

2

|

7

|

7

|

稍有危险

|

禁止将非防爆电气具带入受限空间内。

|

|

|

19

|

盲板抽堵作业

(检修期间对相应管线抽插盲板)

|

管线未泄压排空、站立位置不符合要求。

|

造成人身伤害,如:灼伤、高处作业时有可能发生坠落。

|

1

|

3

|

7

|

21

|

一般危险

|

管线排空,泄压,禁止带压操作。作业时站立侧位。

|

|

20

|

未戴防毒面具或相应防护用品。

|

中毒

|

1

|

3

|

7

|

21

|

一般危险

|

对于危化品液体、气体介质管线作业时,必须戴相应防毒面具及相应防护用品。

|

|

|

21

|

设备检修作业

|

没有按照相应的作业类别落实安全措施作业

|

可能引发事故

|

1

|

6

|

7

|

42

|

一般危险

|

严格按照具体作业类别,办理相应票证,落实措施。

|

|

22

|

沥青装车作业

|

没有进行确认装卸对象、未对车辆进行安全检查。

|

可能引发意外事故

|

1

|

6

|

1

|

6

|

稍有危险

|

按照装卸车安全检查表,逐项检查,无误后方可装卸作业。

|

|

23

|

不穿戴防护用品、操作过程违章作业。

|

造成人员中毒、灼伤等,可能引发事故。

|

3

|

6

|

1

|

18

|

稍有危险

|

正确穿戴相应防护用品,按照规程作业。

|

|

|

24

|

无消除静电措施,输送介质流速过快。

|

有可能因产生的静电,引发爆炸事故。

|

1

|

6

|

7

|

42

|

一般危险

|

对消除静电设施进行检查,确保完好,控制介质流速,不宜过快。

|

|

|

25

|

仪表监控设施运行

|

仪表监控设施失灵、或显示出现较大误差。

|

可能造成调节误判断,引发意外事故。

|

1

|

6

|

15

|

90

|

显著危险

|

做好安全监控设施的维护保养和定期校验工作,中控调节与操作要加强联系。

|

分享按钮责任编辑 :gaorui (易 安 网 版 权 所 有 ,未 经 授 权 禁 止 使 用 ,不 能 转 载 ! )

2013 ©易安网. ALL Rights Reserved. 京ICP备11028188号 | 京公网安备11010502022994